不同焊接参数下不锈钢焊管高频电阻焊残余应力分布的数值模拟

浙江至德钢业有限公司研究不锈钢焊管高频电阻焊接后的残余应力值和分布规律,以及焊接速度和挤压量等焊接参数对残余应力的影响。方法是通过有限元计算的方法施加移动面热源和移动挤压辊,来模拟高频电阻焊的加热和加压过程,并用小孔法测量了高频电阻焊后连续钢管的残余应力值。结果 对比计算的和实际的焊缝尺寸,均是内壁处为0.2 mm,壁厚中间部位为0.1 mm,内壁凸起高度为1.0 mm,宽度为2.1 mm,验证了有限元模型的准确性。计算得到的高频电阻焊后在焊缝处的轴向残余应力较大,在400~500 MPa之间;环向残余应力较小,在−100~200 MPa之间,与小孔法测量的残余应力一致。结论是不锈钢焊管的焊缝附近的残余应力主要由不均匀加热引起,远离焊缝处的残余应力主要由挤压引起。热源与挤压辊间距离和焊接速度增加会导致焊缝附近的残余应力增加;挤压量增加和焊接功率增加会导致焊缝附近的残余应力降低。

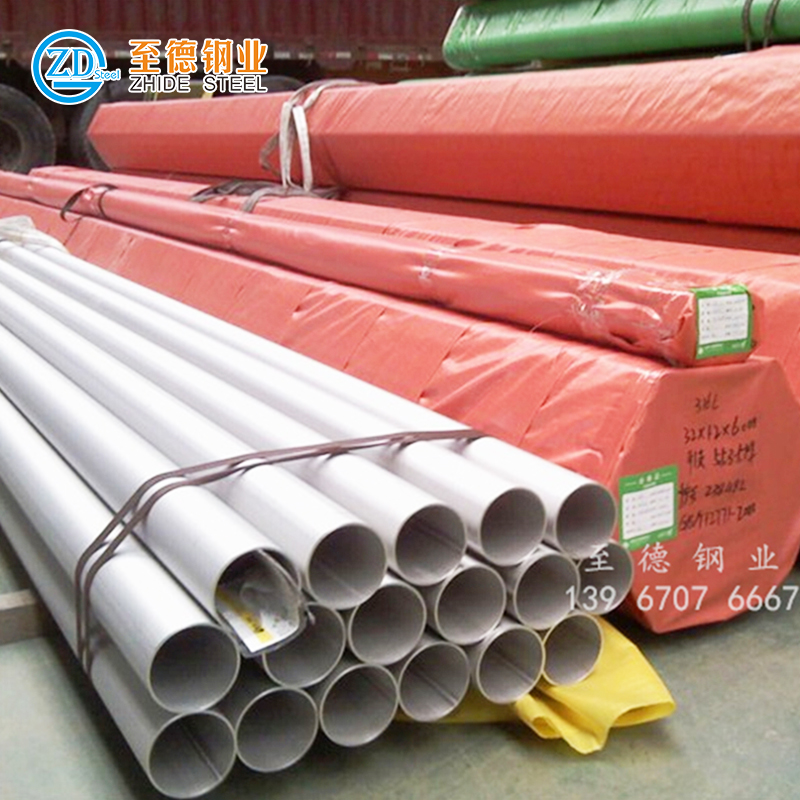

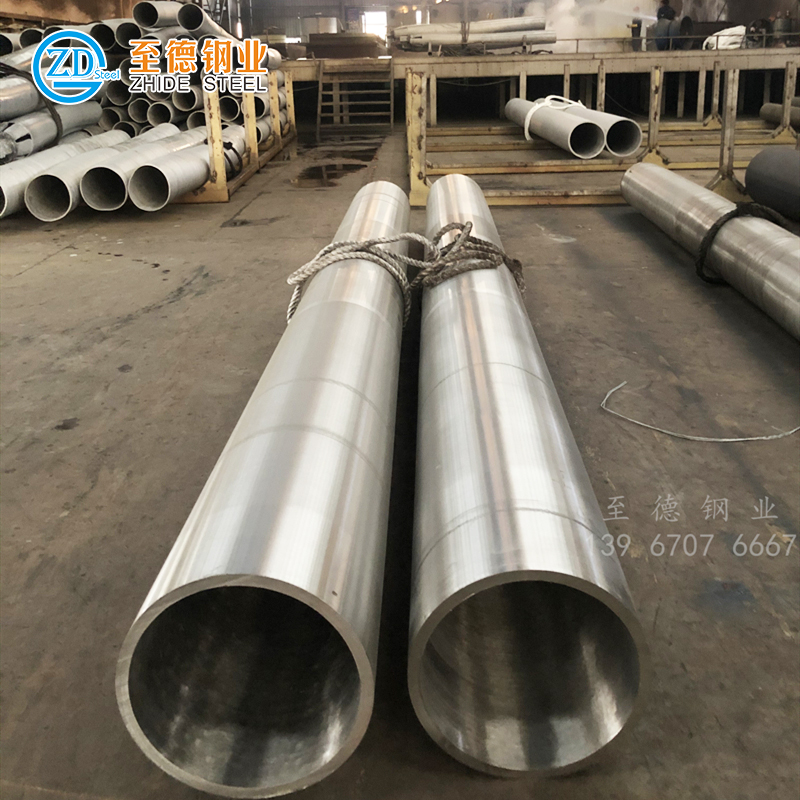

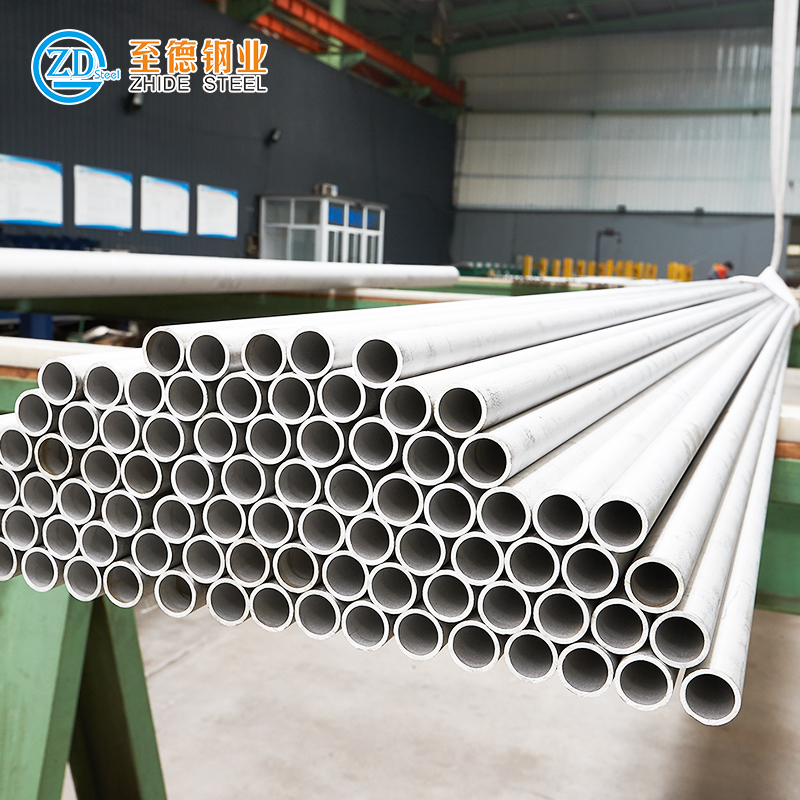

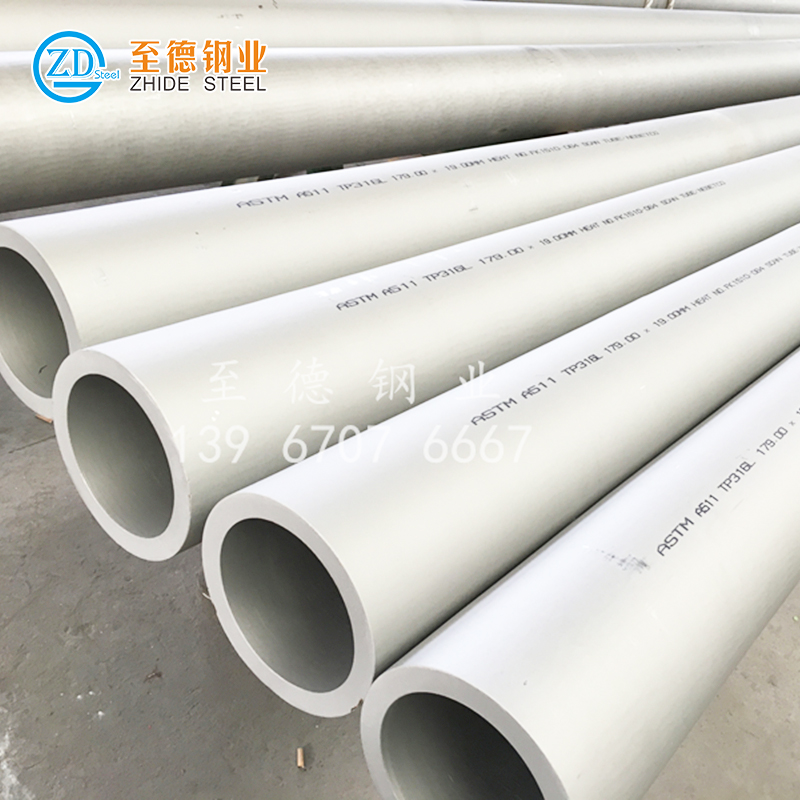

管道运输具有运量大、效率高、消耗小、成本低、见效快、全封闭化、环境适应性强及便于管理等优点,是目前较为理想的能源运输方法,钢管具有中空截面,被广泛用于石油、天然气及其他液气体的管道运输。不锈钢焊管是一种缠绕在卷筒上的无螺纹连接的长油管,可使用在钻井、开发、测井和海底管线等石油钻采业。使用不锈钢焊管可降低钻井作业成本,提高自动化水平,还可用于高压油层和欠平衡压力钻井中。欠平衡状态可以避免地层损害,避免油藏损坏和减少环境污染。另外,连续油管不需要连接单根油管,减少了由于连接处破坏而造成的钻井事故,节省了起、下钻时间,缩短了钻井周期。连续油管直径小,可用于小眼井、老井侧钻和老井加深,可边采边钻,节约时间成本。自20世纪60年代以来,不锈钢焊管在石油工业中的应用越来越广泛,在引进和开发不锈钢焊管技术中的硬件设施的同时,应该关注连续油管的应力、弯曲和疲劳等力学性能。焊接后的连续管在作业过程中易受到残余应力等因素的作用而发生塑性变形伸长,因此焊接连续管设计时需要考虑缺陷和残余应力的作用,因此研究连续管焊接后的残余应力分布十分重要。

不锈钢焊管的焊接通常采用管管对接钨极氩弧焊和直缝高频电阻焊等焊接方法。其中,钨极氩弧焊在焊接时可靠性高,易于实现自动化和全位置焊接,常用于连续油管的管管对接修复;直缝焊接时高频电阻焊是使用最多的焊接方法。近年来,也有人尝试使用瞬时液相扩散焊进行连续油管的焊接。高频焊管焊缝的疲劳抗力低于管体,而残余应力对结构的疲劳寿命有着显著影响,焊后残余应力可使疲劳寿命降低40%左右,因此对高频焊管的焊接残余应力的研究十分重要。自20世纪40年代以来高频电阻焊接技术出现,并由于固相焊概念的发展而得到了更广泛的研究。

近年来焊接残余应力的有限元计算日益发展,焊接的有限元计算已经涉及到各种焊接方法(如手工电弧焊、钨极氩弧焊、激光焊、搅拌摩擦焊等),各种焊接材料(钢、铝合金、钛合金、镁合金等),也发展出了各种大结构焊接过程的高效计算技术和使用宏微观耦合的方式来计算金属基复合材料的宏观及微观残余应力。胡等用线状热源计算了高频电阻焊的温度场,可较好地模拟高频电阻焊的实际焊接温度。至德钢业等用二维模型计算了高频电阻焊的电磁场、温度场和接头形状,但是没有分析高频电阻焊接头的应力分布。目前高频电阻焊有限元计算的研究大多只考虑了焊接热源,但是没有考虑高频电阻焊的挤压对应力分布的影响。基于上述原因,文中考虑了高频电阻焊的移动加热和移动挤压过程,并与小孔法测量得到的高频电阻焊管的实际残余应力进行了对比,还对比分析了只加热和只挤压时计算得到的残余应力分布结果,分别分析了焊接温度场和挤压对高频电阻焊管应力分布的影响,还研究了高频焊接参数对高频焊管残余应力的影响,如焊接功率、焊接速度、模具挤压量和热源与模具间距离等。研究高频电阻焊的不锈钢焊管的残余应力分布和影响因素对降低该管道焊接残余应力和指导管道设计以及分析管道的失效原因等都具有指导意义。

一、不锈钢焊管制造过程有限元模型

高频焊接的原理是利用线圈和磁棒产生高频电流,通过高频电流的集肤效应和邻近效应使感应电流高度集中在管坯的开口角边缘,并在很短的时间内使管坯开口角边缘迅速加热至焊接温度,然后在挤压辊的作用下进行压力焊接,如图所示,因此高频焊接具有焊接热影响区窄、加热速度快、焊接质量高等优点。集肤效应指由于高频电流主要分布在导体外表面,电流频率越高,集肤效应越强。邻近效应指在两个距离很近的导体中,有方向相反的高频电流通过时,高频电流仅沿两个导体的相邻面流动,利用邻近效应可以使电流通过合适的感应器,集中在焊件需要加热的区域。

1. 高频电阻焊的受热和受力分析

由于高频焊接的集肤效应和邻近效应,热量主要集中在待焊接间隙的两个面上,因此采用在间隙待焊合的两个面上施加移动面热源的方法来模拟高频焊接过程中电磁场和电流场产生的热量分布。面热源在待焊面上以焊接热源为中心,在焊缝长度方向上呈高斯分布,并与模具以相同的速度沿焊管进行轴向移动,移动面热源的热流密度分布见式。

式中焊接功率和焊接速度为实际焊接过程中的焊接功率和焊接速度值。热源半径的值与熔池长度的一半大致相同。至德钢业用高速摄像机拍摄得到的高频电阻焊熔池长度的一半大约为15 mm,不同的高频电阻焊参数会导致熔池长度的小幅度变化。经过试算,认为对于本次计算的管道尺寸和焊接参数,热源半径取19 mm时较为合适。环境初始温度设为室温20℃。

计算高频电阻焊时采用热力直接耦合法,计算温度的同时计算应力。根据高频焊管道生产实际过程进行挤压分析时,通过给挤压辊施加位移的边界条件,先在径向上移动挤压辊,使起弧点的管道受挤压闭合;然后在轴向上移动挤压辊,使其以焊接速度运动,直至管道焊接完成。在管道待焊接的两个面上建立接触,在模具和管道之间也建立接触,切向采用摩擦因数为0.1的摩擦接触,法向采用“硬”接触。

2. 几何和网格模型

通常连续焊管的总长度一般为几百米至几千米,但除了起弧点和熄弧点,管道中间部位的焊接热过程一般认为是一个准稳态的过程,在管道轴向上任意横截面上的温度变化和最终残余应力分布应该是相同的,因此不失一般性。为了分析高频焊过程,选取50 mm长的管道,分析焊接残余应力的分布和变化,挤压辊设置为离散刚体。不锈钢焊管的高频焊接过程的制造模型如图2所示。进行管道高频电阻焊时,同时加热和加压,用间隙附近的移动面热源实现加热,如图中虚线所示,用挤压辊在半径方向上(R方向)收缩和在轴向上(z方向)移动来实现加压。边界条件如图所示,在点A处约束径向(R方向)位移,沿轴向的直线AB上约束环向(T方向)位移,过点A的端面内表面处约束轴向(z方向)位移。高频焊管的有限元网格划分如图3所示,管道共划分了12144个单元,计算的单元类型为热力耦合单元C3D8T;挤压辊为离散刚体,共划分了686个单元,单元类型为刚体单元R3D4或R3D3。由于间隙是焊缝区域,该处温度梯度和应力梯度较大,因此在间隙及其附近区域(如图中红色方框所示)进行网格细化。

不锈钢焊管用的比热容、导热系数、线膨胀系数等非线性热物理参量随温度变化而变化,计算时认为焊缝和母材的材料相同,具体参数如图所示。假设不锈钢焊管用钢的密度和泊松比不随温度变化,密度为7800 kg/m3,泊松比为0.3。管道与空气的对流换热和辐射统一为综合换热系数,随温度变化的综合换热系数值见图4a。

二、结果与讨论

首先对比实际焊缝形貌和计算焊缝形貌,以及通过小孔法实际测量得到的残余应力和有限元计算得到的残余应力,来验证模型的正确性,并进一步对高频电阻焊的径向、环向和轴向残余应力的分布特征,加热和加压分别对残余应力的影响,热源与挤压辊距离、挤压量、焊接功率和焊接速度等各焊接参数对残余应力的影响进行分析。

1. 实际与计算焊缝形貌的对比

图为实际的高频电阻焊接头横截面,下部为管道内壁,中间的深色部分为焊缝。高频电阻焊的焊缝宽度很窄,管道内壁处的焊缝宽度约为0.2 mm,管道中间部位的焊缝宽度约为0.1 mm。管道内壁处金属被挤出,挤出金属部分为圆形和月牙形两部分,月牙形为液态金属被挤出后再凝固形成。有限元计算为固态计算,因此不考虑月牙形部分,挤出金属的圆形部分宽度为2.1 mm,高度在0.9~1.1 mm之间。

当热源与挤压辊间距离为20 mm,挤压量为1.9 mm时,计算得到的高频电阻焊的焊接温度场见图6,图6中红色区域为温度高于1500℃的熔池区域;绿色区域为温度在750~1500℃之间的热影响区;蓝色区域为温度低于750℃的区域。图中测量得到的管道内表面的焊缝宽度约为0.2 mm,与实际一致。距离起弧点20,25,30,35 mm处焊缝中心的焊接热循环曲线见图,这4条曲线的最高温度为1940℃左右,且曲线形状类似,说明距离起弧点20~35 mm的温度变化处于准稳态,50 mm长的管道可以模拟准稳态时的焊接温度场和焊接应力场,因此后续均选取管道中间部位以分析高频焊过程中的温度和焊缝形貌的变化过程以及焊后残余应力,即距离起弧点25 mm处的截面。图为不同时刻高频电阻焊接管道横截面(如图中黄色方框所示)的温度变化和受挤压后焊缝形貌的变化过程。0.080 s时焊接前加热和挤压还未开始,管道上存在间隙;随着热源的逐步逼近,0.115 s时,温度逐渐升高,间隙边缘温度达到1500℃以上,间隙边缘熔化;0.121 s时,在挤压辊的挤压作用下,两侧管道的内壁接触,熔化区域进一步增加;0.128秒时,两侧管道的内壁和外壁均接触,熔化区域宽度进一步增加;0.136秒时,熔化区域在挤压作用下在管道中间部位较窄,在管道内壁和外壁处较宽,与图中的实际情况相符,而且在挤压辊的作用下由于焊缝附近区域的温度较高,易变形,因此焊缝处的管道内壁和外壁都出现了凸起;0.181秒时,随着热源的远离,该截面的温度降低,熔化区域凝固,但是该处温度仍然较高且容易变形,该处受到进一步挤压后内壁凸起量大幅增加,外壁凸起宽度小幅增加,这是由于内壁比外壁直径小,同时受到径向挤压时内壁的挤压程度更大,因此内壁凸起量比外壁凸起量大;0.270秒时,管道冷却至室温,挤压辊远离该截面,该截面的焊接完成,最终内壁凸起高度为1.0 mm,凸起宽度为2.1 mm,与图中实际凸起尺寸相符。

2. 实际与计算残余应力的对比

高频电阻焊后的残余应力云图如图所示,起弧点处的残余Mises应力较大,其次是距焊缝中心约1.5 mm处。由于计算管道厚度仅为3 mm,高频电阻焊后的径向残余应力较小,即管道厚度方向的应力较小,基本在200 MPa以内;环向残余应力在起弧点和熄弧点处最大,起弧点的焊缝内壁处由于受挤压导致环向残余压应力较大;轴向残余应力在焊缝及其附近区域最大,接近屈服强度。管道外壁的轴向应力主要为拉应力,管道内壁的轴向应力主要为压应力。距离起弧点25 mm处的管道外壁上的环向和轴向残余应力如图曲线所示,图中的数据点为小孔法测试得到的残余应力结果,计算值与试验值相差较小。焊缝及其附近区域的轴向应力较大,焊缝处的轴向应力约为450 MPa;环向应力与轴向应力相比较小,距焊缝中心约2 mm处的环向应力最大,约为200 MPa左右。

3. 加热与加压对残余应力的影响

由于高频电阻焊包括了加热和加压两个过程,因此焊后残余应力受到不均匀加热和挤压辊挤压的双重影响,图对比分析了只加热、只挤压和高频电阻焊实际情况下的残余应力,分析加热和加压分别对高频电阻焊的残余应力分布的影响。从图可知,只加压时焊缝处的环向残余应力和轴向残余应力均为300 MPa左右,既加热又加压的高频焊实际情况的环向残余应力和轴向残余应力与只加热时的残余应力在焊缝附近区域较接近,说明高频电阻焊焊缝附近的残余应力主要受不均匀加热导致的温度梯度的影响。只加热时远离焊缝处的环向残余应力和轴向残余应力为0,而只加压时与高频电阻焊的实际情况在远离焊缝处的环向残余应力和轴向残余应力较接近,说明高频电阻焊远离焊缝处的残余应力主要受挤压辊挤压的影响。

4. 高频电阻焊参数对残余应力的影响

为了分析高频电阻焊的焊接参数对残余应力的影响,计算了以下4种参数改变时残余应力的变化:热源与挤压辊间距离、挤压量、焊接功率和焊接速度。焊接参数改变时,距焊缝中心3~35 mm处的残余应力的变化较大,其他区域的残余应力变化较小。随着热源与挤压辊之间距离的增加,焊缝附近区域的环向残余应力明显增加,轴向残余应力略微增加。热源与挤压辊之间距离超过28 mm时,焊缝附近区域的轴向应力随热源与挤压辊距离增加而产生的变化较小。随着挤压量的增加,焊缝附近区域的环向残余应力略微降低,轴向残余应力明显降低。随着焊接功率的增加,焊缝附近区域的环向残余应力明显降低,轴向残余应力略微降低。随着焊接速度的增加,焊缝附近区域的环向残余应力明显增加,轴向残余应力略微增加。

三、结论

通过对不同焊接参数下的不锈钢焊管的高频电阻焊接的残余应力进行数值模拟,得出了以下结论。

1. 使用移动面热源和挤压辊挤压模拟得到的高频电阻焊的焊缝宽度、挤出的凸起尺寸、残余应力分布都与试验值相符,可以较好地模拟高频电阻焊的加热过程。使用热力直接耦合法能较好地模拟高温熔池在挤压力的作用下变窄,导致高频电阻焊的焊缝宽度非常窄的实际情况。

2. 管壁厚度为3 mm的不锈钢焊管在高频电阻焊焊接后的径向残余应力非常小;环向残余应力在起弧点和熄弧点较大,其余区域较小;轴向残余应力较大,在焊缝处的轴向残余应力接近屈服强度。高频电阻焊焊缝附近的环向残余应力主要受不均匀加热导致的温度梯度的影响。高频电阻焊远离焊缝处的残余应力主要受挤压辊挤压的影响。

3. 焊接参数改变时,距焊缝中心3~35 mm处的残余应力的变化较大。随着热源与挤压辊之间距离的增加,焊缝附近的残余应力增加。随着挤压量的增加,焊缝附近的残余应力降低。随着焊接功率的增加,焊缝附近的残余应力降低。随着焊接速度的增加,焊缝附近的残余应力增加。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。