不锈钢焊管管端直径及椭圆度的检测方法

浙江至德钢业有限公司根据生产现场对大口径不锈钢焊管管端直径和椭圆度检测的需求,对目前国内外用于大口径不锈钢焊管管端直径和椭圆度的各种检测技术进行了整理和归纳,包括了接触式直径检测和非接触式直径检测。并通过对各检测方法的分析和技术对比,阐明了未来大口径不锈钢焊管管端直径和椭圆度检测的发展趋势。

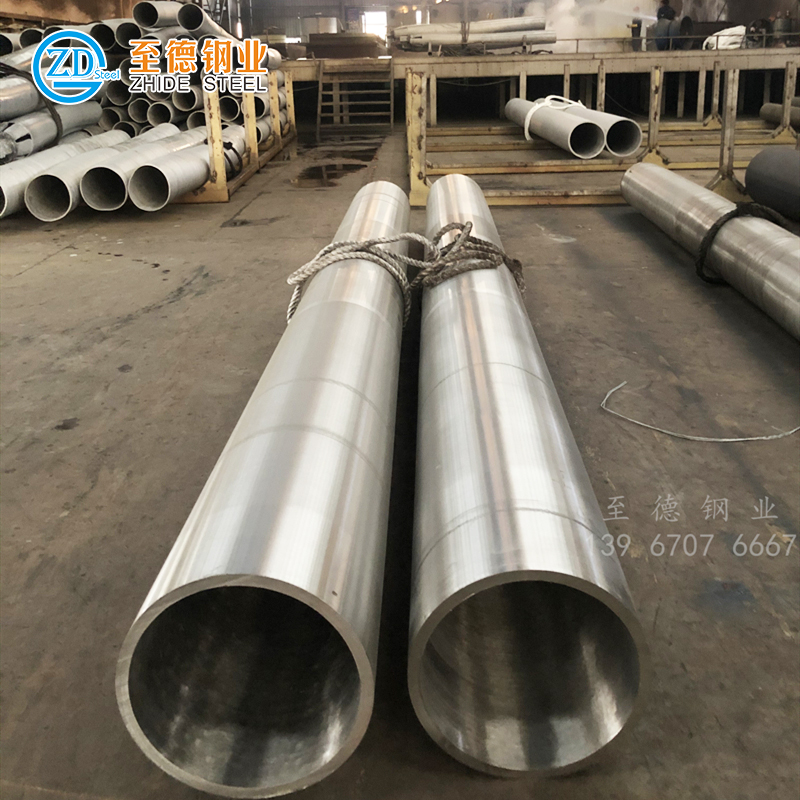

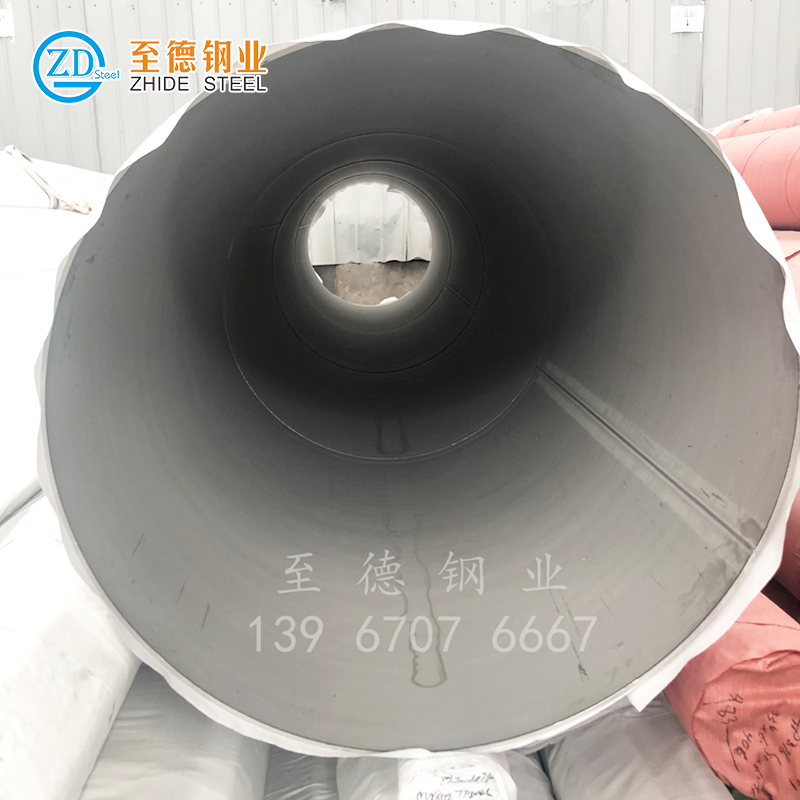

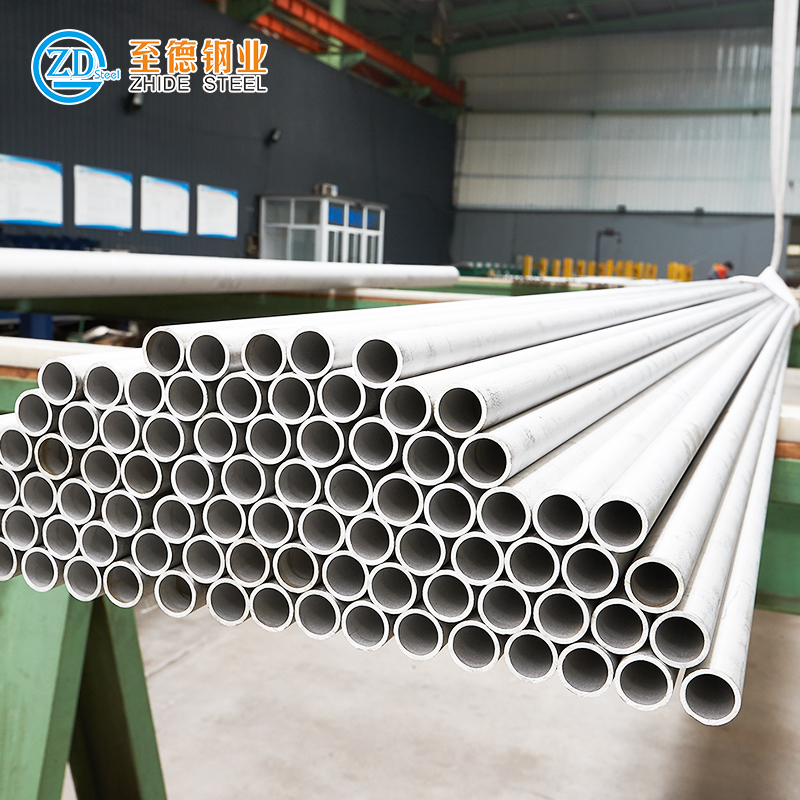

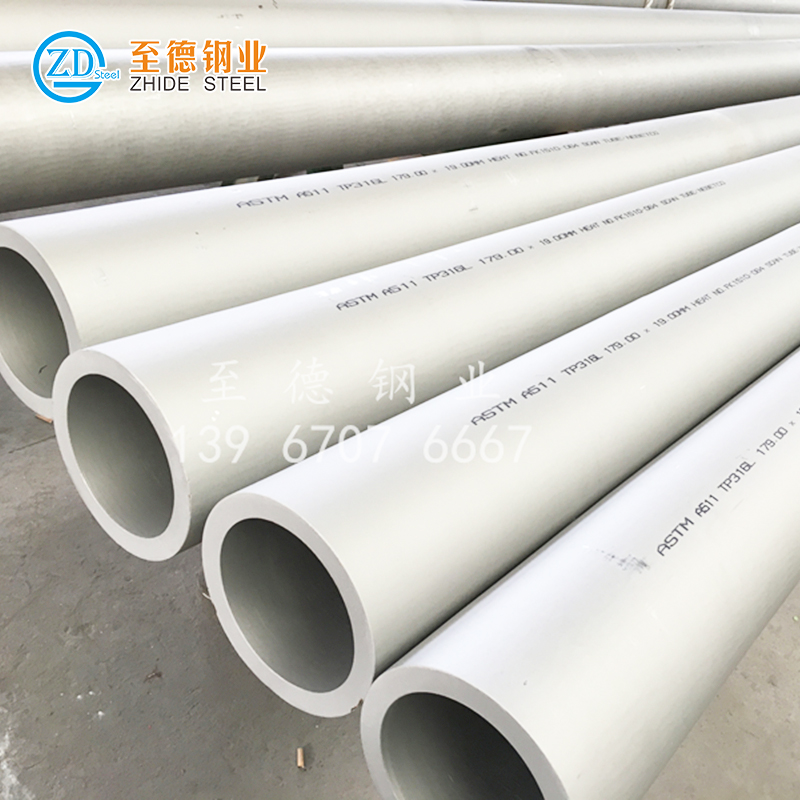

在钢铁行业的钢管生产中,伴随着国内外管道建设“大口径、厚壁、高钢级”的趋势,直径大于508 mm的大口径不锈钢焊管的生产比重已经占得越来越大,而大口径不锈钢焊管管端的直径及椭圆度作为钢管端部重要的参数指标,在保证管道施工进度和质量方面具有重要意义。随着管道现场焊接施工技术的不断进步,半自动、全自动焊接技术的不断应用,使得对钢管管径的要求越来越严格,特别是对管端,不仅对其外径有要求,同时对其管端椭圆度的要求也极为严格。根据中国石油天然气股份有限公司西气东输二线管道工程采用的直缝埋弧焊管的管端直径和椭圆度要求,距管端100 mm范围内,管端外径公差需要在-0.15 mm至+2.10 mm的范围内,椭圆度(即最大外径与最小外径之差与名义外径的比值)应不大于0.16%。其目的就在于当两管在野外进行配管焊接施工时,使其能顺利的完成焊接。反之,如果钢管的管端直径和椭圆度超标,就会造成两管对焊的困难,即使能勉强对焊在一起,也会产生很大的残余应力,导致焊缝处的机械性能下降,降低了管道在使用过程中的安全性。

然而,目前国内几乎所有在产的大口径不锈钢焊管机组生产的钢管均存在管端直径或者椭圆度超标现象,其原因涉及来料宽厚板的性能、板形以及成形、焊接与扩径等生产工艺,以宝钢在产的不锈钢焊管生产机组为例,经过一次扩径后,钢管的管端直径或者椭圆度超标管子的数量超过了总产量的10%。所以,为了能对大口径不锈钢焊管的产品质量进行严密地控制,对大口径不锈钢焊管的管端直径和椭圆度进行检测是非常有必要的。

一、接触式测量方法

到目前为止,国内外在该领域的研究人员已经对大口径不锈钢焊管的直径测量进行了大量的研究和分析,形成了采用不同技术的多种测量方法,其中按测量形式主要可分为接触式测量和非接触式测量两种方法。文章对目前存在的几种典型的检测方法进行了介绍、总结和技术对比,阐明了未来大口径不锈钢焊管管端直径和椭圆度检测的发展趋势。

1. 机械法测量

机械法测量直径是用外径千分尺和卡规测量不锈钢焊管的外径,这也是目前生产车间广泛应用的计量器具,可测量的大尺寸一般在500~2000 mm之间。部分测量表式卡规可测量6000 mm以上的大尺寸。机械法测量的测量误差的主要来源有量块误差、千分尺测量时测量头的偏移引起的误差、温度产生的误差、千分尺受力变形引起的误差以及人为因素引起的误差等。该测量方法的效率低,信息反馈慢,不能实现100%的检测,也不能实现“在线,高速,多部位”的实时精确测量与数据自动存储及输出。

2. 周长法测量

周长测量法,即通过测量被测工件的周长计算出被测直径的大小。根据美国API石油学会的标准API5L中的规定,对于直径大于508 mm的钢管可以采用周长法间接测量其直径。这种测量方法简便,测量器具操作方便,测量范围较大,较先进的卷尺还带有固定测力的拉紧装置,但是测量精度低,且测量精度受拉紧力的影响较大。此外,周长法测量的结果是钢管的平均外径,对于钢管的椭圆度是无法测量的。

3. 滚轮法测量

滚轮法同样是通过周长测量的原理来实现直径的测量,测量原理见图。它利用滚轮测量出被测工件的圆周长,在测量时,滚轮以一定的压力与被测件接触,压紧力保证滚轮相对于被测件作无滑动的纯滚动,滚轮与被测件的传动关系为:

D=D·n/N

式中: d为标准滚轮的直径,从而可测得被测件的周长,并通过换算得到平均直径。利用圆周长和直径的函数即可求出被测件的平均直径。

该方法测量直径较好地解决了以小测大的问题,且方便于在线的检测。缺点是被测件与滚轮在转动时容易产生滑失现象,影响测量精度。此外,它测量的同样是平均直径,对于钢管的椭圆度无法测量。

二、非接触式测量方法

非接触测量方法是以光电、电磁等技术为基础,在不接触被测物体表面的情况下,得到物体表面参数信息的测量方法。

1. 激光扫描测量法

目前,已经有很多的公司,如瑞士的Zumbach公司,德国的Lap laser和英国的Beta LaserMike,均推出了激光轮廓扫描的直径检测技术。其工作原理见图,在发射端,半导体激光器发出的激光反射到一个包括多个反射面的反射镜上,随着该反射镜的旋转,反射后的激光作扇形的来回扫描运动,再经过准直透镜转化成来回扫描的平行光,被接收端接收,逆向转化成传感器接收的信号。由于扫描频率每秒800次,肉眼所见,在发射端和接收端中间激光覆盖的测量区域形成了一道持续的激光光幕。如果被测物体置于测量区域,则在扫描过程中部分激光由于被物体遮蔽,不能到达接收端,体现为扫描周期的部分时间接受端的传感器没有接收到激光信号。由此可以计算测量出被测物体在平行光方向的投影尺寸。

基于以上原理,即可测出钢管在各方向上的直径。图为瑞士Zumbach的管体激光扫描测量产品,对于直径小于200 mm管径的钢管,使用一个激光扫描侧头即可实现。图中,序号1为激光扫描器发射端,序号3为钢管,序号5为激光扫描器接收端。而对于大于200 mm的管径的钢管,需要两个激光扫描测量装置来完成,其中一个位于钢管管端的下部,位置固定,而另外一个则位于钢管管端的上部,位置可调。

2. 激光测距测量方法

德国的Lap Laser公司开发了一种基于机器人的,通过激光测距来实现外径测量的测量方法。如图所示,机器人携带激光测距卡规,使激光卡规沿钢管管端边沿,绕钢管的中心轴为回转中心旋转,以此扫描管端的内圈和外圈,从而通过计算测得钢管管端的内径和外径值。由于激光卡规扫描了整个圆周方向的半径,从而通过计算可得到钢管的椭圆度特征。它的缺点在于测量的精度受到机器人的位置标定和定位精度的影响,如果旋转中心的定位产生偏差,会严重降低直径测量的精度。

此外,OMS公司也开发了基于相同原理的测量设备。如图所示,将测量设备放入钢管内部,测量臂安装两个激光测距传感器,当测量臂绕回转中心旋转一周,即可同时完成钢管内外径的测量。目前,OMS测量设备已经在很多钢铁企业得到了应用。同样该设备也存在定位精度影响测量精度的问题。此外,使用该设备进行测量时,需要进行人工操作,不能实现自动化。

3. 2D激光位移检测管体直径及圆度

日本的基恩士公司开发了一种基于2D三角测量法原理的2D位移传感器。如图所示,该装置通过柱面物镜将激光光束扩大为条状,随后激光在目标物上产生漫射,反射光被聚焦在E32CMOS上,以此测量位移或者物体轮廓。在进行钢管管端外径测量时,可将该装置置于钢管管口纵轴的垂直方向上,通过转动钢管,便可测得钢管管端的外径尺寸和外径轮廓。同样,该设备在使用时同样存在标定位置的问题。

三、技术对比和发展趋势

通过对各测量技术的对比,可以清楚地看出,接触式的测量方法精度低,且基本都需要人工操作,很难实现自动化,在实际生产中,效率低,工人劳动强度大。而采用激光方式的非接触式测量方法虽然增加了设备成本,但它的测量精度远远高于接触式测量方法,而且能实现自动在线测量,提高了生产效率,降低了工人劳动强度,可以系统的测得大口径直缝焊管管端的直径,椭圆度和轮廓。此外,在自动的激光在线测量的基础上,还可配置相应的数据存储系统,用于存储现场测得的即时数据,以便对实际生产质量情况进行有效地跟踪和改进,从而进一步提高现场的效率。

目前,国内已经拥有了先进的无缝管和焊管加工机组,但严重缺乏管体直径、圆度等外形几何尺寸的在线测量技术设备。就连宝钢这样拥有先进设备的大型钢厂仍采用人工用量具测量或采用土法抽检,手工将数据录入管理系统。该方法不仅误差大,增加工人的劳动强度,不便于在线质量跟踪和改进,而且易造成产品批量报废,严重影响生产节奏。所以,能够实现在线测量,测量精度高,并配有自动信息存储系统的激光测量技术必将取代现有的测量方式,成为钢管生产中必不可少的一个环节。

四、结语

光电测量技术在大口径不锈钢焊管直径椭圆度检测的应用领域前景非常诱人,通过该技术能有效的调高产线对钢管几何外形尺寸的检测和控制,提高产品的质量和产线的工作效率。但对于大口径的钢管而言,如何标定各在线测量设备,从而完成对钢管的准确测量仍是目前需要解决的问题。光电测量技术仍然是钢管外径测量的未来发展的方向,具有推广价值。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。