不锈钢直缝焊管成型工艺流程

不锈钢直缝焊管成型工艺主要有:滚卷成型、“UO”成型、“JCO”成型、辊式连续冷弯曲成型和拉拔成型。

一、滚卷成型

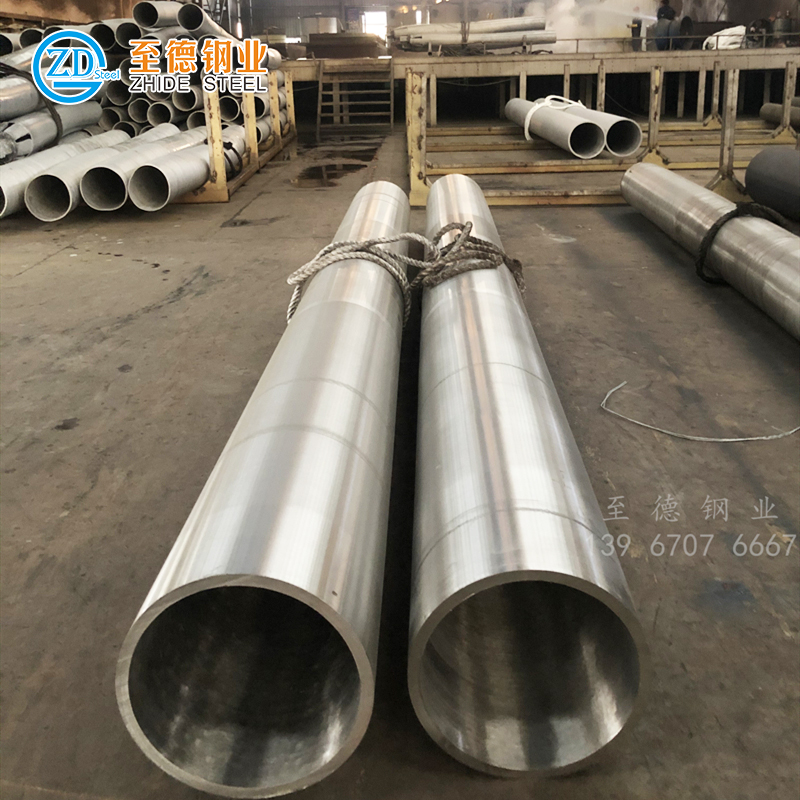

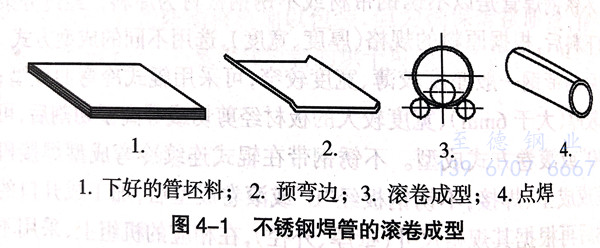

这种成型方式,首先是将符合要求(厚度,材质)的不锈钢板,按要求的宽度及长度下料,随后要根据板厚决定是否开坡口。成型的第一步是预弯边,然后经卷板机将不锈钢板滚卷成型为开口管,如图4-1所示。

滚卷成型工艺流程:

下料→开坡口(厚度>6mm)→预弯边→滚卷成型→坡口清理→点焊。

采用该方式成型的关键是合缝处的弯曲成型,必须达到要求的曲率半径。如此要求,是为下一步焊接和精整创造条件。为此,要求在滚卷前,在专用设备上,预先将其两边缘压制弯曲成型,成型后的曲率半径与焊管的半径接近,这个成型过程称之为预弯边。随后再在卷板机上滚卷成型。滚卷成型时,逐渐调整辊子的压下量,并要求往复滚动,直到两边缘合拢;当圆度符合要求时,将其合缝处清洗并点焊,即完成滚卷成型。

这种不锈钢焊管成型方式的优点是:成型尺寸范围大,成型质量较好,设备简单造价低,操作也简单,适宜小批量、厚壁、管径大的焊管的生产。该成型方式不足之处是受辊子的长度和直径的限制,可成型的钢管的长度壁厚和外径也受到限制;另外,滚卷成型还会造成钢管表面的擦划伤和压坑,影响焊管的表面质量;其次,劳动强度大也较大。

当板材厚度超过卷板机成型能力,滚卷成型有困难时,可以加热钢板,进行热滚卷成型;但对不锈钢板的加热应特别谨慎,注意加热温度,防止由加热引起耐腐蚀性能的下降,增加脆性相等问题的出现。

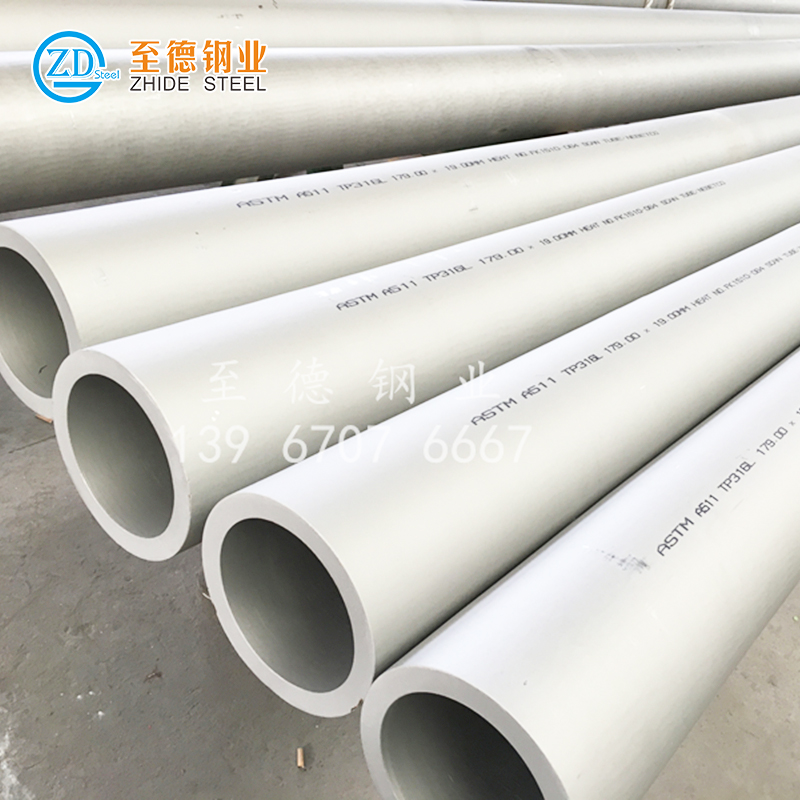

二、“UO”成型

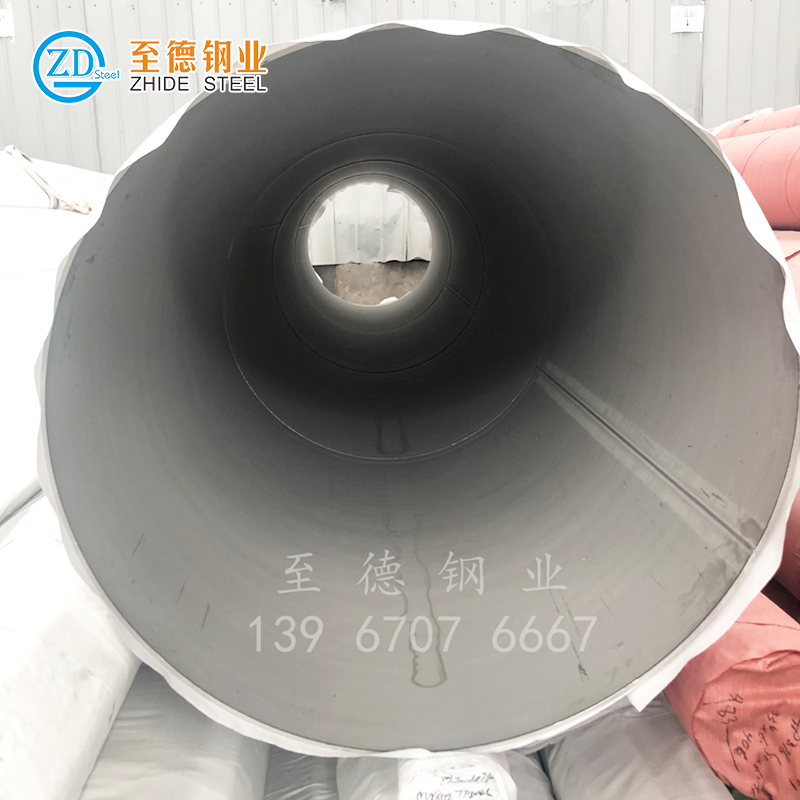

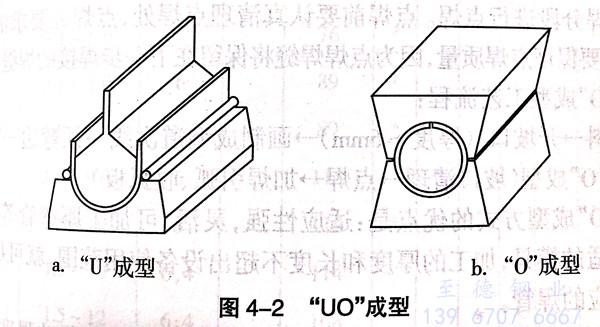

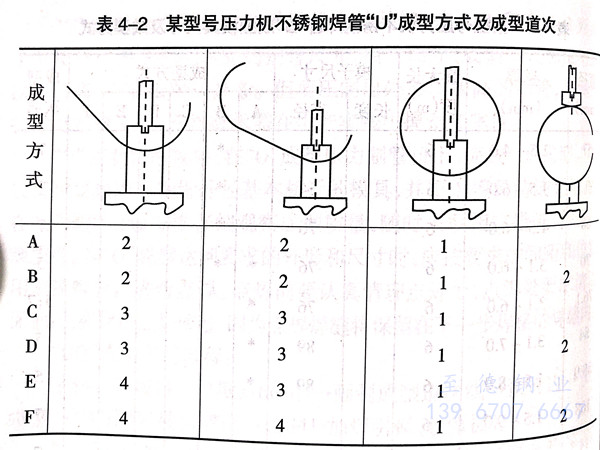

“UO”成型,顾名词义,先将被成型的钢板压制成“U”型,然后再将“U”型压制成“O”型,即完成“UO”成型,如图4-2所示。

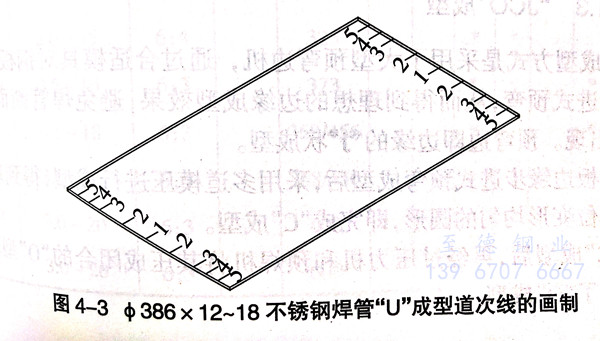

“U”型前,需在钢板的端部,如图4-3所示,画制成型道次线。成型道次线的画制一般是中线对称的两边密中间疏的道次线,目的是改型对称,并使边部成型不出现直边,画制线的条数与成型的道次相等。中386×12~18不锈钢焊待“U”成型道次线的画制见图4-3。

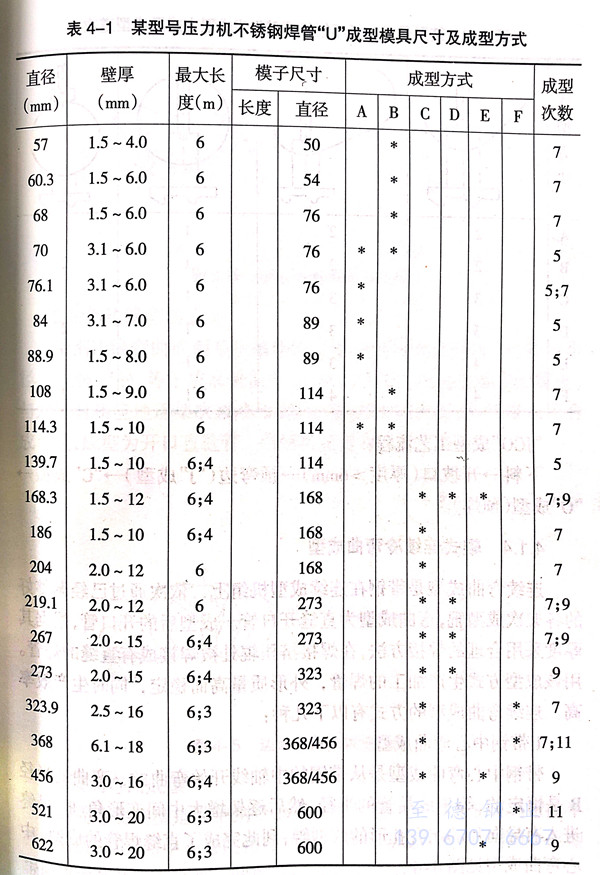

“U”成型的模具是成型质量优劣的关键,表4-1和表4-2列出了某型号压力成型机对应的钢管尺寸、模具尺寸、成型方式和成型道次对应表,可供成型时参考。但要压制出外形质量高的钢管,与操作技术有密切关系,操作技术需在生产实践中摸索和掌握。

“U”成型后的管坯,在“O”成型压力制管机上,完成“O”成型。“O”成型时要选用与钢管外径基本相近的模具,并要求模具清洁无油污。在“O”成型过程中要仔细观察成型质量,随时采取相应措施,保证外观质量。当“O”成型达到要求的外形和尺寸时,应按要求的间距和位置用氩弧焊分段进行点焊。点焊前要认真清理点焊处,点焊处要求清洁无油污,要保证点焊质量,因为点焊焊缝将保留在下一步焊接的焊缝内。

“UO”成型工艺流程:

下料→开坡口(厚度>6mm)→画制成型道次线→预弯边→“U”成型→“O”成型(坡口清理→点焊→加焊引弧、收弧板)。

“UO”成型方式的优点是:适应性强,灵活,可加工厚壁管等;只要有合适的模具,加工的厚度和长度不超出设备使用范围,就可加工生产相应的焊管。

“UO”成型方式的缺点是:成型质量不高,有直边,劳动强度大,设备及模具投资费用大。一般的“U”成型机采用液压成型机,压力在2000吨上下,成型长度在6m,设备非常庞大;如果加工生产的规格多,相应的模具也较多。

三、“JCO”成型

该成型方式是采用了大型预弯边机,通过合适模具对钢板边缘进行步进式预弯,从而得到理想的边缘成型效果,避免焊管断面“桃形”的出现。预弯边即边缘的“J”状成型。

钢板边缘步进式预弯成型后,采用多道模压进行成型,得到理想的各部位变形均匀的圆形,即完成“C”成型。

“C”成型后,再经过压力机和预焊机将其压成闭合的“O”型管,即完成了“O”成型。

“JCO”成型工艺流程:

下料→开坡口(厚度>6mm)→预弯边(“J”成型)→“C”成型→“O”成型(预焊)。

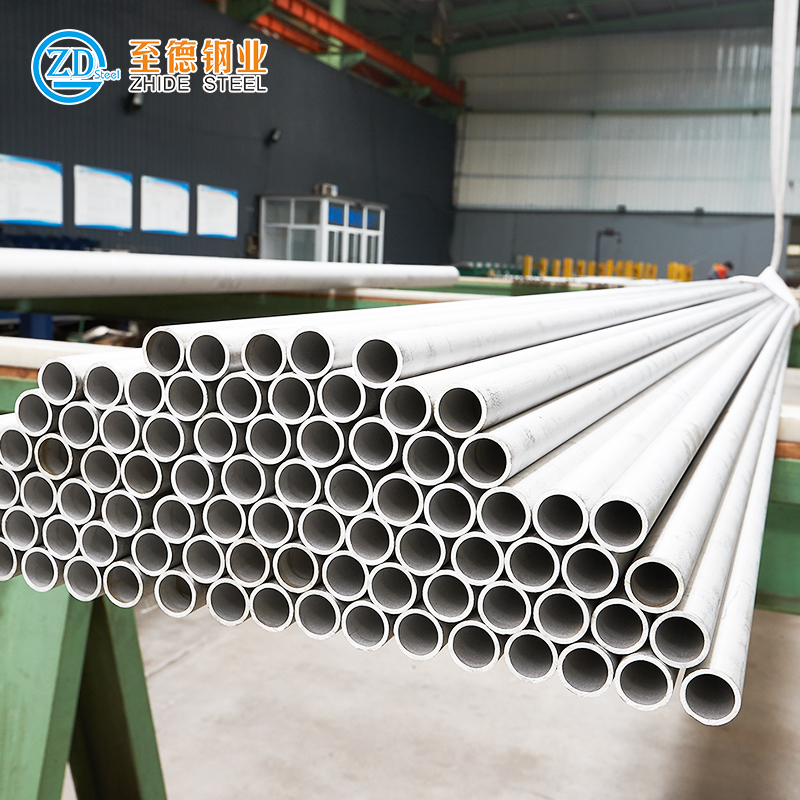

四、辊式连续冷弯曲成型

连续弯曲成型是带钢在连续成型机组上,依次通过已经调整好的各架次成型辊,弯曲成型为直缝开口管。成型后的开口管,根据其厚度采用合理的焊接方法,在焊接挤压辊处被焊接成有直缝的焊管。用该成型方式生产加工的焊管,外形质量高而稳定,同时生产效率高。连续弯曲成型的方式有以下几种:

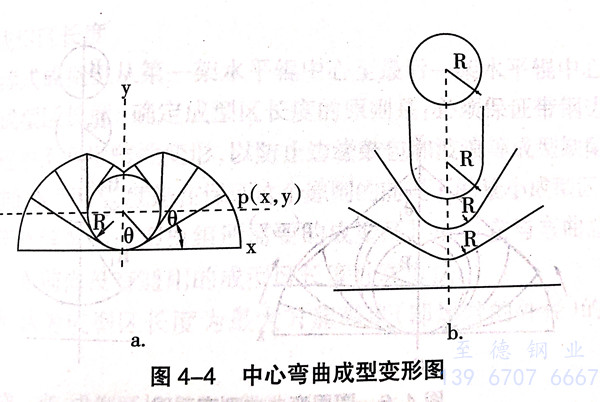

1. 带钢中心弯曲成型

带钢中心弯曲成型是从带钢的中轴线开始弯曲的,弯曲的半径R是恒定的,等于成品管的半径,然后逐架增大中间变形角0,最终进入有导向片的闭合孔形的成型辊,到此完成了直缝焊管的成型。中心弯曲成型见图4-4。

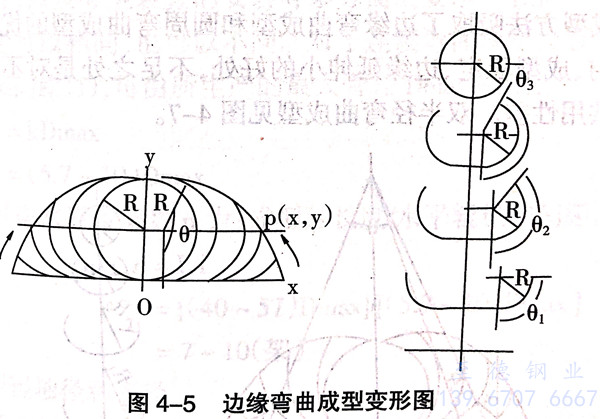

2. 带钢边缘弯曲成型

带钢边缘弯曲成型是从带钢的边缘开始弯曲成型的,弯曲的半径B是恒定的,等于成品管的半径,然后逐架次增加边缘变形宽度,与此同时相应地逐架次减小带钢(管坯)的中间宽度,直至进人闭合成型辊,成型为开口直缝管。带钢边缘弯曲成型见图4-5。

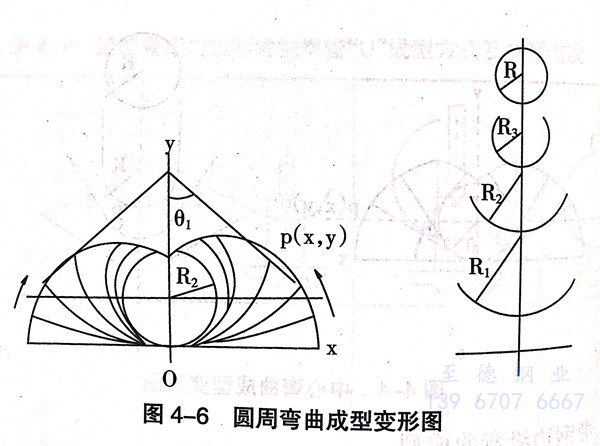

3. 圆周弯曲成型

圆周弯曲成型是沿带钢全部宽度同时进行弯曲变形,其弯曲半径逐架次减小,而中心弯曲角在成型过程中逐架次增大,到闭合成型辊后成型为开口直缝管。圆周弯曲成型见图4-6。

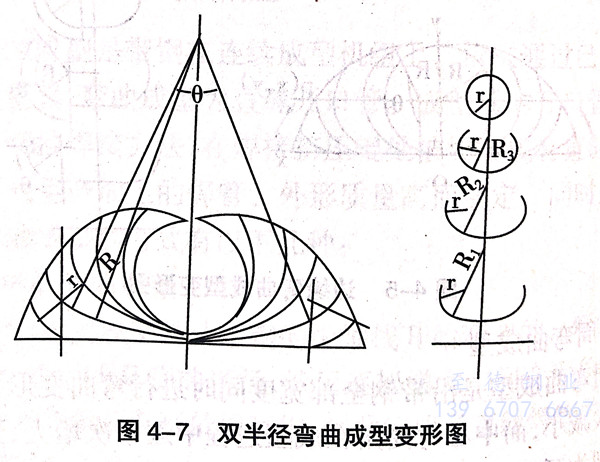

4. 双半径弯曲成型

双半径弯曲成型,是以挤压辊半径为边缘弯曲半径,将带钢边缘弯曲到某一变形角度,并且在以后各成型道次中保持不变,而带钢中间的弯曲变形则按圆周成型方式进行。

该成型方法吸取了边缘弯曲成型和圆周弯曲成型的优点,具有变形均匀、成型稳定、边缘延伸小的好处,不足之处是对不同管径的成型辊共用性差。双半径弯曲成型见图4-7。

5. 成型区长度

连续式成型机从第一架水平辊中心至最后一架水平辊中心的距离称为成型区长度。确定成型区长度的原则是:必须保证带钢边缘在成型过程中不产生塑性变形,以防止边缘鼓包和波浪等成型缺陷的产生。最佳的成型区长度是在保证这个原则的前提下的最小成型区长度。

对于连续弯曲成型机组所需要的成型区长度,它与弯曲总变形量有关。目前尚没有通用的成型区长度计算方法。

一般认为成型区长度为最大升起高度(即焊管的外径)的40~57倍。

这样一来,成型区长度L=(40~57)Dmax.

式中:L--成型区长度;

Dmax--最大升起高度(即焊管的外径)。

6. 成型辊架数和间距

成型辊架数和间距的确定要考虑到带钢边缘的塑变形、机架的结构设计,以及导卫装置的安装等多方面的要求。在同一机组里,成型辊间距可以相同,也可以不同。对于连续弯曲成型焊管机组,其水平辊机架间距(1),可由所生产的最大管径Dmax确定:

I=kDmax

=(5.7~10)Dmax

从而可得水平辊架数n为:成型区长度/水平辊机架间距。

n=L/I

=[(40~57)Dmax]/[(5.7~10)Dmax]

=7~10(架)

7. 成型辊轴径和底径

连续成型焊管机组的成型辊轴径(Φ),可根据下面经验公式确定:

Φ=kDmax

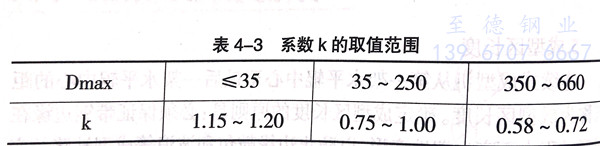

其中,Dmax--钢管最大直径;K-系数。

系数k的取值范围见表4-3。

立辊轴径一般为所生产钢管最大直径(Dmax)的一半。

第一架下成型辊的底径,一般取相应轴径的1.9~2.1倍,随后各机架的下成型辊底径应逐架增加0.5%~0.65%,以便使成型机架间的带钢保持一定的张力。上成型辊底径要根据下成型辊底径和上下辊传动比来确定。但当采用下成型辊单独传动时,上成型辊底径的选择只需考虑满足强度的需要。

立辊的腰径应根据水平辊机架间距、孔型系统、结构形式等确定,一般为所生产钢管最大直径的1~2倍。

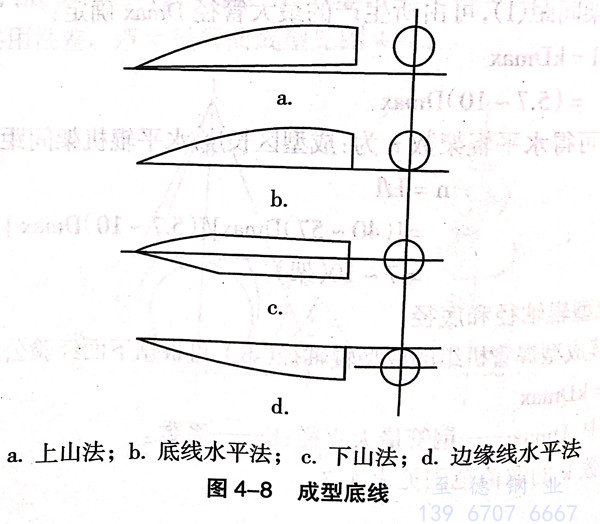

8. 成型底线

从成型机的第一架至最后一架,各架下成型辊孔型的最低点的连线称为成型底线。成型底线的分布大致有4种(图4-8):

上山法:底线在成型过程中逐渐上升(图4-8a);

底线水平法:底线在成型过程中是一条水平线(图4-8b);

下山法:底线在成型过程中逐渐下降(图4-8c);

边缘线水平法:边缘线(各架边缘点的连线)在成型过程中保持水平(图4-8d)。

在焊管成型过程中,一般采用下山法,因为下山法在降低边缘成型高度,并减小边缘纵向变形的同时,还最大限度地减小了带钢横断面上纵向延伸的不均匀性。

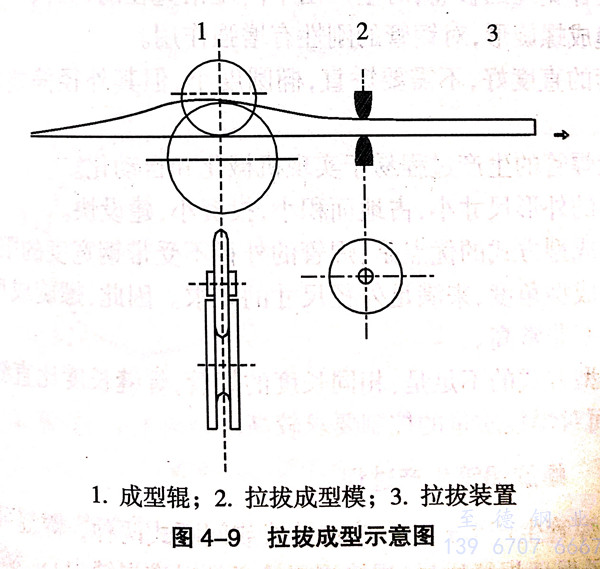

五、拉拔成型

拉拔成型虽然可以实现机械化生产,但该成型方式的先天不足是易产生边浪,成型后的管坯会出现弓形,给焊接造成困难。所以,现在不锈钢焊管成型已经很少采用。拉拔成型见图4-9所示。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。