不锈钢焊管焊缝成型及缺陷形成原因

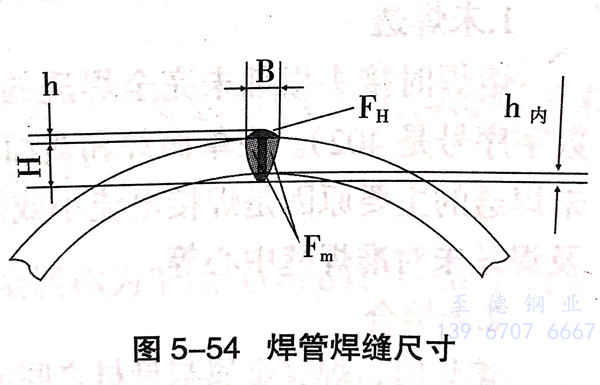

为了保证不锈钢焊管焊缝的质量及使用性能,对焊缝的成型有一定要求。如:焊缝的宽度B(b)(包括内外焊缝的宽度)和焊缝的余高h(包括内外焊缝的余高)。焊缝坡口和焊缝形状的各种尺寸如图 4-53 所示。

焊缝截面积的大小直接影响着焊缝的机械性能、耐腐蚀性能和随后的进一步加工及使用,一般要求焊缝在满足其他各项性能要求的情况下,焊缝截面积要求尽可能的小。

与不锈钢焊管壁厚有关的内焊缝宽度是保证焊管焊透及焊缝成型最有代表性的一个尺寸,因此,规定内焊缝宽度的最佳范围就显得非常重要。内焊缝宽度又与焊管壁厚、焊接方法(焊接电流、焊接速度等)和焊接过程有无焊缝挤压等密切相关。所以,在连续焊管机组上的焊管,内焊缝的宽度要比非连续机组窄得多。

当内焊缝出现宽度过窄或轻微的未熔透时,通常采用增加外焊缝宽度的方法来解决。要增加外焊缝宽度,要么降低焊接速度,要么加大焊接电流或提高电弧电压。实践证明,通过加湿内保护气体也可以增加内焊缝宽度。

一、焊缝形状尺寸与焊缝质量的关系

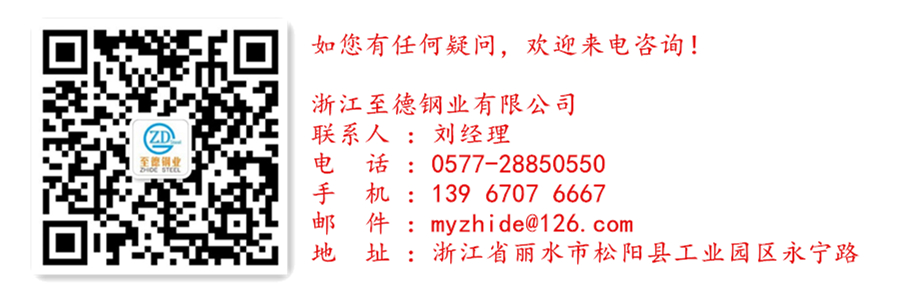

图5-54 是直缝焊管焊缝横截面的形状尺寸图。焊管焊缝是对接接头焊缝,对接接头焊缝最重要的尺寸是焊缝厚度H,它直接影响到接头的承载能力;另一重要尺寸是焊缝宽度B。B与H之比B/H)叫做焊缝的成型系数ψ。ψ的大小会影响到熔池中的气体逸出的难易、熔池的结晶方向、焊缝中心偏析严重程度等。因此,焊缝成型系数的大小要受焊缝产生裂纹和气孔的敏感性,即熔池冶金条件的制约。如埋弧焊焊缝的焊缝成型系数一般要求大于1.25。

焊缝的另一个尺寸是余高h,余高可避免熔池金属凝固收缩时形成缺陷,也可增大焊缝截面提高承受静载荷能力。但余高过大将引起应力集中或疲劳寿命的下降,因此要限制余高的尺寸。通常,对接接头的余高h=0~3mm或者余高系数(B/h)的疲劳寿命是主要问题时,焊后应将余高去除。

焊缝的宽度、焊缝厚度和余高确定之后,焊缝横截面的轮廓就基本确定了,但还不能完全精确地确定焊缝的横截面面积。焊缝横截面的精确尺寸,可由焊缝的宏观检验来确定。

焊缝的熔合比γ是熔化的母材部分在焊缝金属中所占的比例,用母材部分在焊缝横截面面积中的比例表示:

y=Fm/(Fm+FH)

式中:Fm-母材金属在焊缝横截面中所占面积(m㎡);

FH-填充金属在焊缝横截面中所占面积(m㎡).

二、焊缝成型缺陷及缺陷形成的原因

常见的焊缝成型缺陷有未焊透、未熔台、烧穿、咬边和焊瘤等,关于这些缺陷的描述,请看表10-2~表10-7。形成这些缺陷的原因常常是由于坡口尺寸不合适、焊接工艺规范选择不当或焊丝未对准焊缝中心等原因造成的。

1. 未焊透

熔焊时接头根部未完全焊透的现象叫未焊透(GB 6417-86中数字序号是402)。在单面焊和双面焊时都可能产生这种缺陷。形成未焊透的主要原因是焊接电流小或焊速过高,或坡口尺寸不合适以及焊丝未对准焊缝中心等。

2. 未熔合

熔焊时,焊缝金属与母材之间或焊道与焊道之间未能完全熔化结合的部分叫未熔合。未熔合又可分为侧壁未熔合(GB 6417-86 中数字序号是4011)、层间未熔合(4012)和根部未熔合(4013).熔池金属在电弧力作用下被排向尾部而形成沟槽,当电弧向前移动时,沟槽中又填以液态金属,如果这时槽壁处的液态金属层已经凝固,填进来的液态金属的热量又不足以使之再度熔化,则形成未熔合。在埋弧焊的情况下熔合区内都会有渣流入。高速焊时为防止这种缺陷应设法增大熔宽或者采用双弧焊等。

3. 烧穿

熔焊时熔化金属自焊缝背面流出,形成穿孔的现象叫烧穿(GB 6417-86中数字序号是510).焊接电流过大、焊速过小或者坡口间隙尺寸过大等都可能形成这种缺陷。

4. 咬边

在沿着焊趾的母材部位,烧熔形成凹陷或沟槽的现象叫咬边。咬边可能是连续的(GB 6417-86中数字序号是5011)或间断的(5012)。大电流高速焊时可能产生这种缺陷。这种缺陷在焊对接接头时如果操作不当亦会产生。

5. 焊瘤

熔焊时熔化金属流淌到焊缝以外未熔化的母材上所形成的金属瘤叫焊瘤(GB 6417-86中数字序号是506)。在焊瘤处有局部未熔合。焊瘤是由填充金属过多引起的,这与间隙和坡口尺寸小、焊速低、电压小或者焊丝伸出长度大等有关。

6. 未焊满

由于填充金属不足,在焊缝表面形成连续或断续的沟槽叫做未焊满(GB 6417-86中数字序号是511)。

7. 下塌

穿过焊缝根部塌落的过量金属称为下塌(GB 6417-86中数字序号是504)。

除了上述缺陷之外,还有背面缩沟、型面不良、超高、表面不规则、表面气孔、根部气孔、焊缝衔接不良以及电弧擦伤、飞溅等多种可出现的焊缝成型缺陷,它们大多是由于焊接工艺不当造成的。因此,制定适宜的焊接工艺,精心操作可从根本上防止焊缝成型缺陷的产生。另外,在焊接过石,中出现某些工艺条件变化时,及时地采取应变措施是非觉重要的。

三、焊缝成型的控制

要想得到良好的焊缝成型,必须从焊前的准备工作着手,对下料、焊缝间隙、焊缝清理,点焊、引弧、焊接、收弧等一系列有关的工序。进行全面控制。

1. 下料、清理和点焊

按材质和产品的技术条件和工艺要求,进行下料、清理、成型和点焊,请参考第三章。

2. 焊接

自动焊(TIG焊、TIG填丝焊、MIG焊、PAW焊、PAW 填丝焊、SAW焊等)主要是靠控制系统的先进性和可靠性来保证焊缝成型质量的。另外,可采用功能完善的焊缝跟踪装置,以保持焊枪与焊口的对中性;还可采用焊接参数自动控制装置,对焊接参数的变化自动进行调整,以保持焊接过程的稳定性。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。