不锈钢焊管辊式冷弯成型工艺方法说明

不锈钢焊管的成型,就是辊式冷弯成型的最好应用。带钢在辊式连续成型机组上,依次通过已经调整好的各架次成型辊,弯曲成型为直缝开口管。成型后的开口管,根据其厚度采用合理的焊接方法,在焊接挤压辊处被焊接成有直缝的焊管。用该成型方式生产加工的不锈钢焊管,外形质量高而稳定,同时生产效率高。

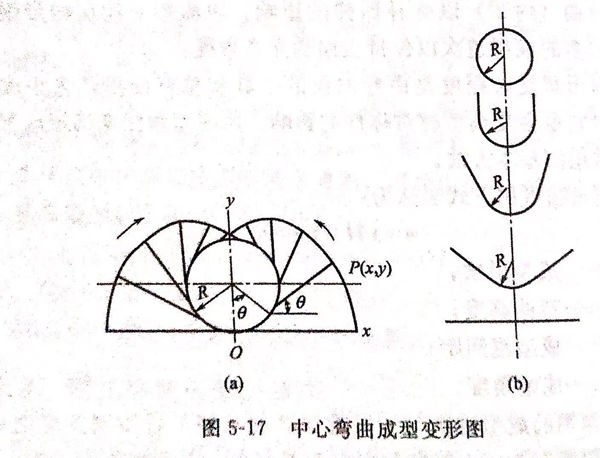

1. 带钢中心弯曲成型

带钢中心弯曲成型是从带钢的中轴线开始弯曲的,弯曲的半径R是恒定的,等于成品管的半径,然后逐架增大中间变形角0,最终进入有导向片的闭合孔形的成型辊,到此完成了直缝焊管的成型。中心弯曲成型见图5-17。

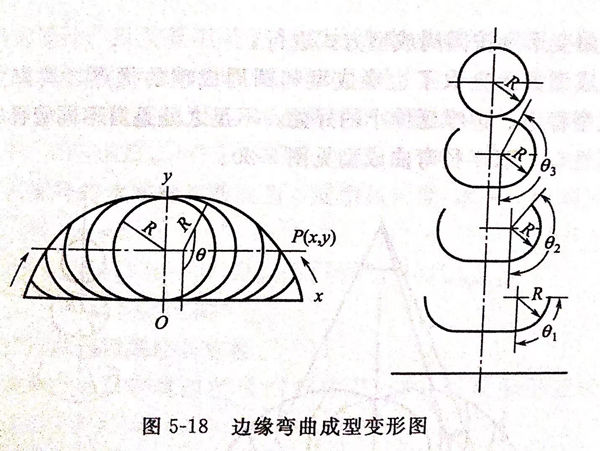

2. 带钢边缘弯曲成型

带钢边缘弯曲成型是从带钢的边缘开始弯曲成型的,弯曲的半径R是恒定的,等于成品管的半径,然后逐架次增加边缘变形宽度,与此同时相应地逐架次减小带钢(管坯)的中间宽度,直至进入闭合成型辊,成型为开口直缝管。带钢边缘弯曲成型见图5-18。

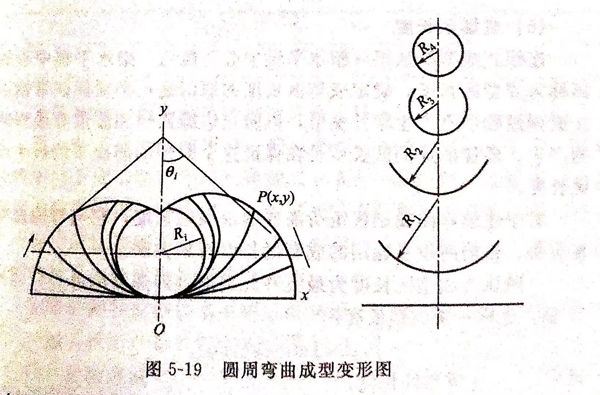

3. 圆周成型

圆周成型是沿带钢全部宽度同时进行弯曲变形,其弯曲半径逐次减小,而中心弯曲角在成型过程中逐架次增大,到闭合成型辊后成型为开口直缝管。圆周弯曲成型见图5-19。

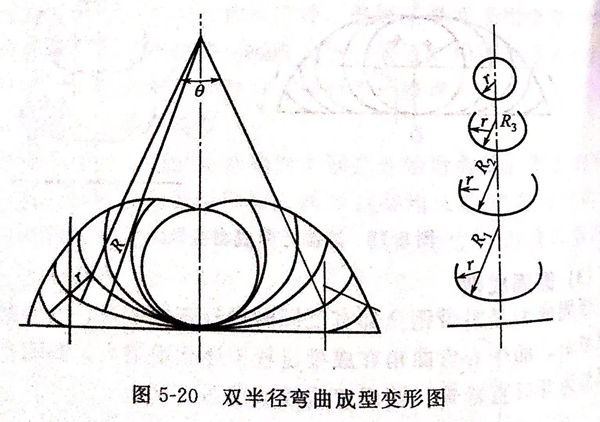

4. 双半径成型

双半径成型,是以挤压辊半径为边缘弯曲半径,将带钢边缘弯曲到某一变形角度,并且在以后各成型道次中保持不变,而带钢中间的弯曲变形则按圆周成型方式进行。

该成型方法吸取了边缘成型和圆周成型的优点,具有变形均匀、成型稳定、边缘延伸小的好处,不足之处是对不同管径的成型辊共用性差。双半径弯曲成型见图5-20。

5. 成型区长度

连续式成型机从第一架水平辊中心至最后一架水平辊中心的距离称为成型区长度。确定成型区长度的原则是:必须保证带钢边缘在成型过程中不产生塑性变形,以防止边缘鼓包和波浪等成型缺陷的产生。最佳的成型区长度是在保证这个原则的前提下的最小成型区长度。

对于连续弯曲成型机组所需要的成型区长度,它与弯曲总变形量有关。目前尚没有通用的成型区长度计算方法。

一般认为成型区长度为最大升起高度(即焊管的外径)的40~57倍。这样一来成型长度:

L=(40~57)Dmax 式中 L--成型区长度; Dmax-最大升起高度(即焊管的外径)。

6. 成型辊架数和间距

成型辊架数和间距的确定要考虑到带钢边缘的塑性变形、机架的结构设计,以及导卫装置的安装等多方面的要求。在同一机组里,成型辊间距可以相同,也可以不同。对于连续弯曲成型焊管机组,其水平辊机架间距l,可由所生产的最大管径Dmax确定。

7. 成型辊轴径和底径

连续成型焊管机组的成型辊轴径(Φ)可根据下面经验公式确定:

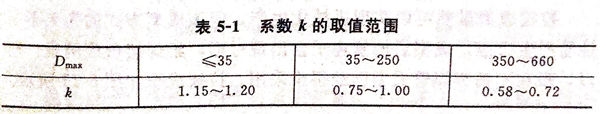

Φ=kDmax 式中,Dmax为钢管最大直径。系数k的取值范围见表5-1。

立辊轴径一般为所生产钢管最大直径(Dmax)的一半。

第一架下成型辊的底径一般取相应轴径的1.9~2.1倍,随后各机架的下成型辊底径应逐架增加0.5%~0.65%,以便使成型机架间的带钢保持一定的张力。上成型辊底径要根据下成型辊底径和上下辊传动比来确定。但当采用下成型辊单独传动时,上成型辊底径的选择只需考虑满足强度的需要。

立辊的腰径应根据水平辊机架间距、孔型系统、结构型式等确定,一般为所生产钢管最大直径的1~2倍。

8. 成型底线

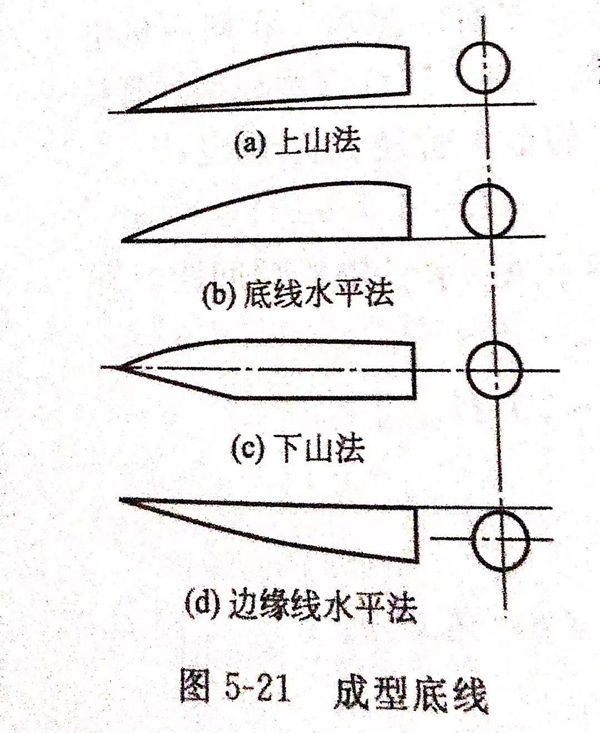

从成型机的第一架至最后一架,各架下成型辊孔型的最低点的连线称为成型底线。成型底线的分布大致有四种(见图5-21)。

a. 上山法,底线在成型过程中逐渐上升:

b. 底线水平法:底线在成型过程中是一条水平线;

c.下山法:底线在成型过程中逐渐下降;

d.边缘线水平法:边缘线(各架边缘点的连线)在成型过程中保持水平。

在不锈钢焊管成型过程中,一般采用下山法,因为下山法在降低边缘成型高度,并减小边缘纵向变形的同时,还最大限度地减小了带钢横断面上纵向延伸的不均匀性。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。