高频直缝焊管轧辊的选材与维护

浙江至德钢业有限公司介绍了目前国内高频直缝焊管生产线轧辊使用的几种主要材料(Cr12MoV、9Cr2Mo、86CrMoV7、4Cr5MoSiV1),着重对不同材料的技术性能和性价比进行了分析比较,同时结合轧辊的实际使用情况及维修效果跟踪,对轧辊在使用过程中出现的损坏和维修情况进行了分析,总结出轧辊常见的几种损坏现象,并提出了应对措施,以提高轧辊的使用寿命,为钢管生产企业和轧辊制造厂家对轧辊材料的选用提供一定的参考。

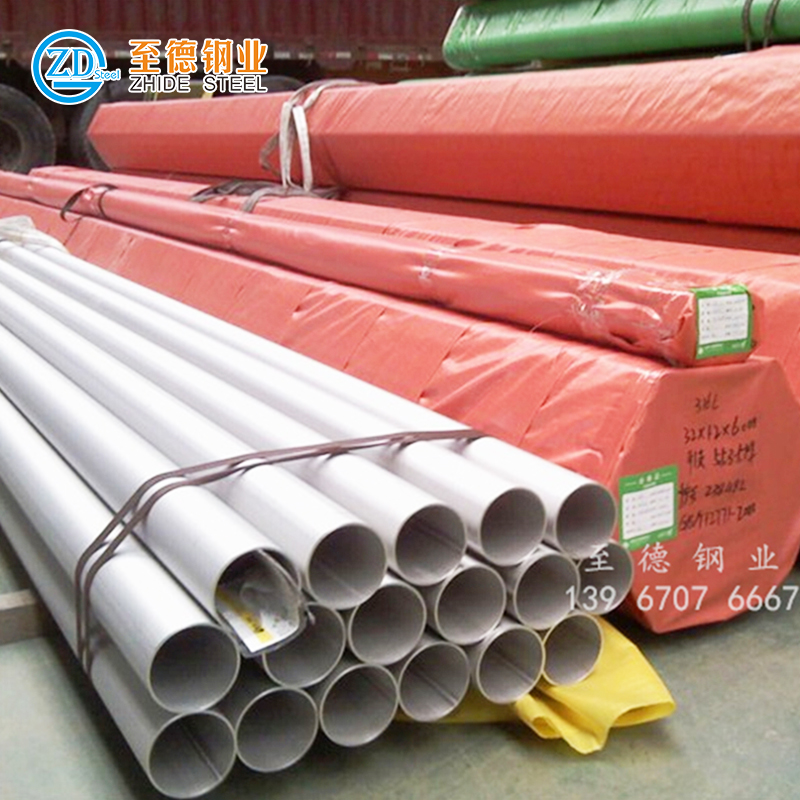

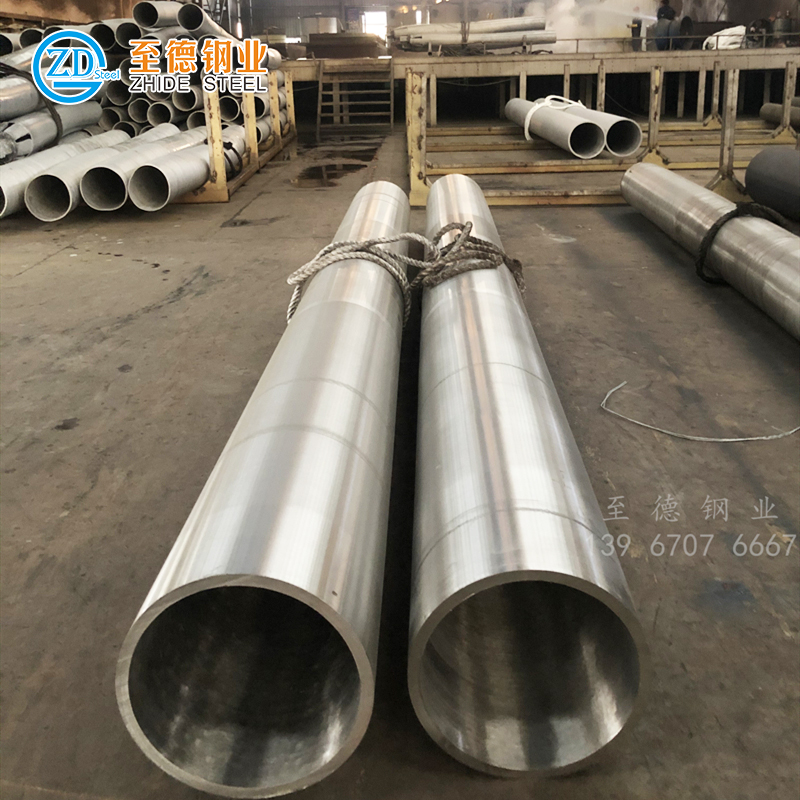

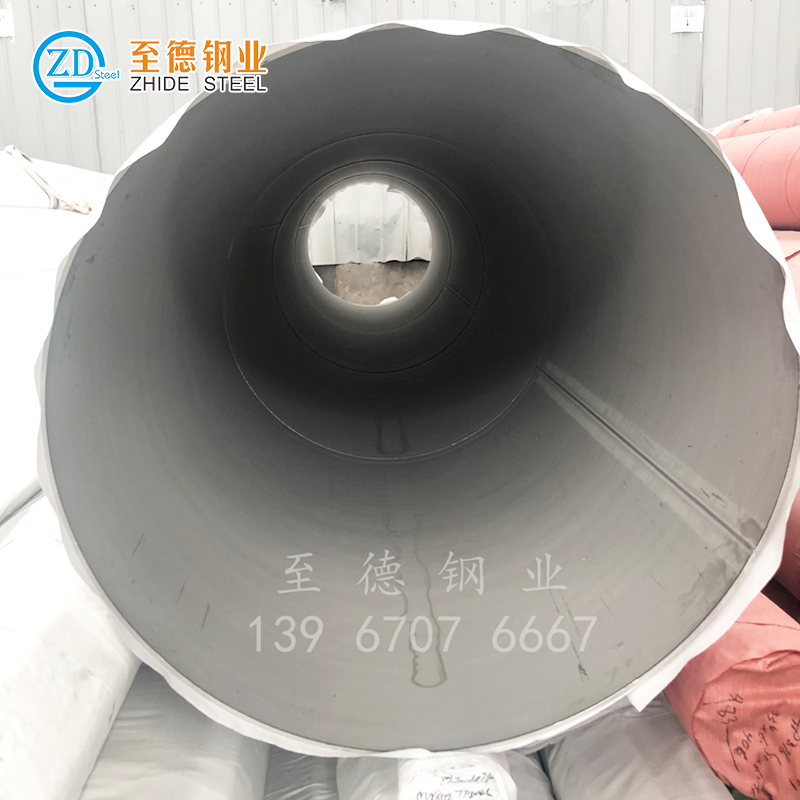

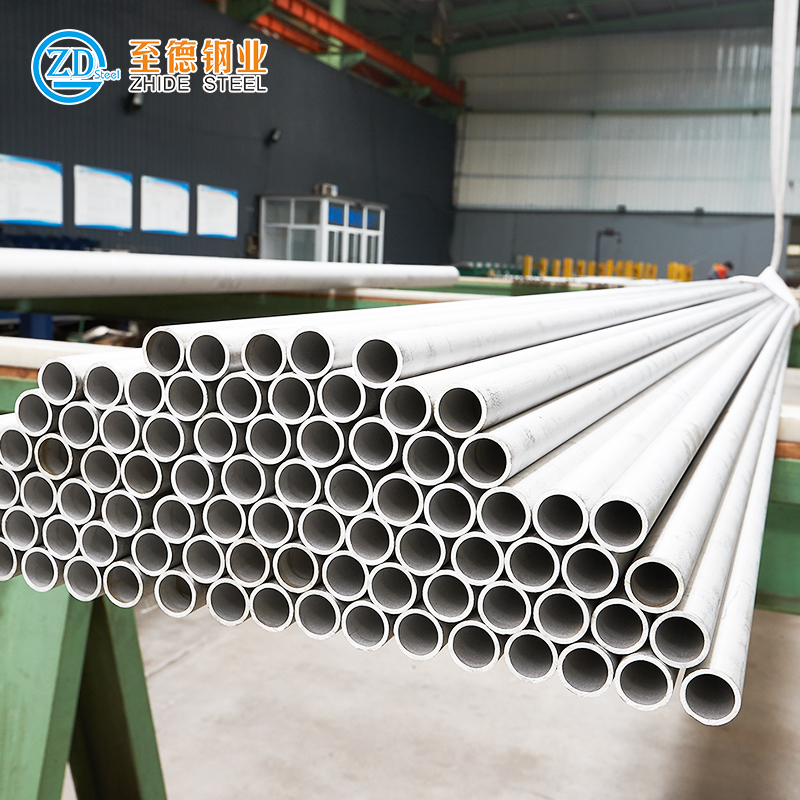

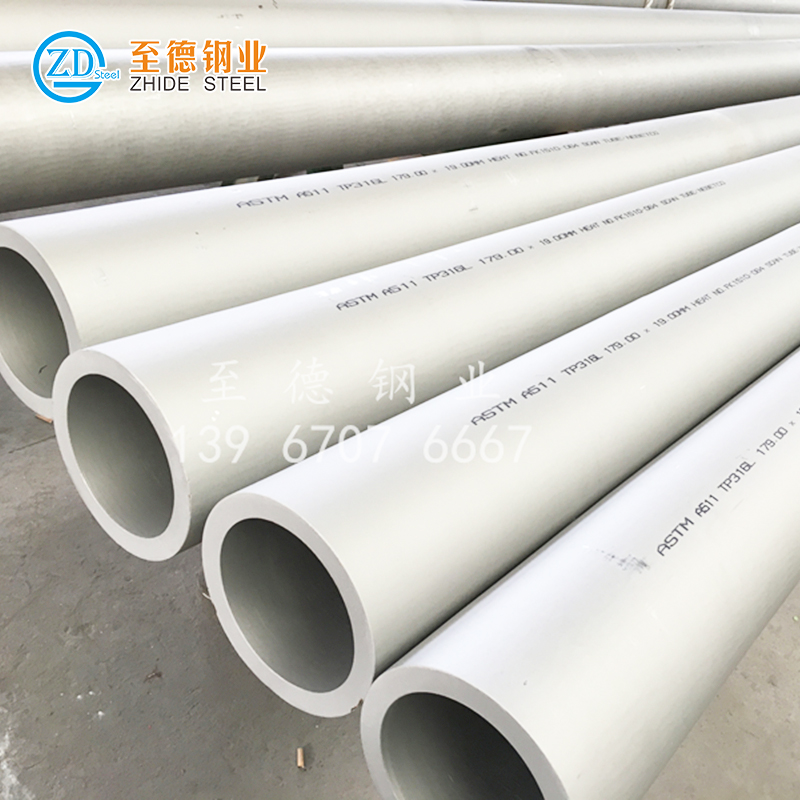

高频直缝焊(HFW)管在海底和陆地石油天然气输送、城市管网及建筑等领域已得到广泛应用,需求量不断增加,为钢管生产企业和设备制造业带来了新的发展机遇。轧辊作为钢管生产中的主要工具,其材质的选用、使用方法和维修对轧辊的寿命和经济性都有重要影响。轧辊在使用中一旦出现损坏碎裂掉块现象,一般只能进行报废处理,有的也采用激光熔覆的焊接方式进行维修,但一直达不到理想效果,使轧辊的使用成本居高不下。因此,合理选用材料和延长使用寿命,是降低轧辊成本的重要途径。

一、轧辊不同材质的比较及性能特点

常用的模具钢材料有5种,其化学成分对比见表。目前高频直缝焊管生产线所使用的各类轧辊材料主要有4种3-71:Cr12MoV(Cr12MolV1)、9Cr2Mo、86CrMoV7、4Cr5MoSiV1。

Cr12MoV钢是常用的优质冷作模具钢,其化学成分与韩国的STD211、日本的SKD11、德国的X165CrMoV12相当。其中C、Cr、V含量较高,材料具有良好的淬透性和淬硬性,耐磨性、淬透性、淬硬性、强韧性、热稳定性、抗压强度等得到提高,受热软化温度为520℃,在表层4mm以下可以完全淬透,淬火层深度20mm,耐磨性是一般模具钢的3~4倍。

9Cr2Mo钢是通用的冷轧轧辊用钢,与我国普遍使用的GCr15轴承钢相比,其成分中提高了Cr含量并增加了Mo元素,从而增强了材料的淬透性和淬硬性,淬火层比GCr15钢要深2~3mm,耐磨性提高15%左右,比较适合用于HFW管生产线轧辊的制造;淬火硬度58-62HRC,淬火层深度13mm。

86CrMoV7钢是近年来新开发的轧辊材料,属于锻钢冷轧轧辊用钢。与9cr2Mo钢相比较,86CrMoV7钢的成分中Cr含量稍有减少,但同时增加了V元素的含量,其淬透性、淬硬性和耐磨性进一步改善,淬火层比GCr15钢要深5mm左右,耐磨性提高了近30%,因此更加适合用于HFW管生产线大规格轧辊的制造;淬火硬度58~62HRC,淬火层深度15mm。

4Cr5MoSiV1是通用的热作模具钢,与美国的H13和日本的SKD61差不多,其性能和用途与4Cr5MoSiV钢的基本相同;相比于国内常用的3Cr2W8V热作模具钢,其整体性能更加优越。主要表现在硬度高、抗热裂性能好,一般淬火硬度可达50~54HRC,广泛使用在除承受巨大的机械应力外还要承受反复受热和冷却作用而引起很大热应力的场合;因此,4Cr5MoSiV1钢目前普遍用于HFW管生产线的上挤压辊制造。

二、轧辊不同材质的经济性及合理选用

对HFW管生产现场使用的3种材质轧辊的使用情况及寿命进行了统计分析,结果见表。从表可以看出:86CrMoV7轧辊使用寿命和损坏频次都要优于9Cr2Mo轧辊,但较之Cr12MoV材质轧辊稍差。Cr12MoV材质轧辊在使用的10年期间出现2次碎裂现象,而86CrMoV7和9Cr2Mo两种材质轧辊在使用的8年期间共损坏9次。

HFW管生产线轧辊的损坏主要集中在精成型上下辊、侧挤压辊和定径水平辊。精成型上辊(组合件,容易损坏,故以此为例)平均质量1.5t,Cr12MoV材质轧辊单价9万元t,维修两次2万元,合计费用为15.5万元,寿命10年,折合后单个轧辊生产1万t钢管成本约5500元;86CrMoV7或9Cr2Mo材质轧辊单价4万元t,维修4次4万元,合计费用为10万元,寿命8年,折合后单个轧辊生产1万t钢管成本约4167元,费用比Cr12MoV材质低。轧辊的主要损坏形式为边缘崩裂,而不是正常的磨损损坏,因此Cr12MoV材质的高耐磨性无法体现出来,与86CrMoV7或9Cr2Mo材料相比无明显优势。而86CrMoV7或9Cr2Mo材质单价费用约为Cr12MoV材质的一半,其一次性投资减少50%,而且这些轧辊材料已具备较好的耐磨性和硬度;因此选用86CrMoV7或9Cr2Mo材质,其经济性更加明显。

三、轧辊的损坏形式与应对措施

HFW管生产线轧辊损坏的形式主要是正常磨损和崩裂掉块两种。

1. 正常磨损

轧辊在使用中一般定期使用孔型板进行检测,其磨损量一旦超过限定范围就报废并更换处理。为减少轧辊的磨损量,调型时可采用合理的孔型和各架次适当均衡的挤压量等措施来保证,同时在轧辊拆下待用时作清洁处理并涂防锈油保养,以减少轧辊表面锈蚀。

2. 轧辊边缘崩裂掉块

a. 精成型轧辊

采用四辊成型时精成型上辊的内边缘容易崩裂掉块损坏,这是因为精成型上辊采用的组装式结构,在焊管成型过程中轧辊中间接近导向片处的凹面受力最大,最容易出现崩裂掉块。目前此类损坏现象最常见山。在轧辊内边缘崩裂损坏后,可将轧辊损坏的内边缘切削掉厚度约为40mm的圆环(内径500mm,外径580mm),再加工出相同尺寸的圆环,经热处理后热套在轧辊上。由于在成型时精成型上辊的受力是由内到外,因此对圆环的受力无太大影响,从而使得轧辊整体寿命得到延长,使用效果与新轧辊相差不大。

采用两辊成型时精成型轧辊的外边缘容易崩裂损坏,主要原因是在钢管成型过程中受到钢管高钢级大壁厚的影响而受力过大造成,或因3个成型机架的减径量分配不均衡引起。此种损坏无法修复,但可适当增加边沿厚度来增加其强度。

b. 侧挤压辊

侧挤压辊上部边缘崩裂掉块损坏的原因是:成型焊接调整时的焊接挤压力过大,或两侧进给量不均造成;轧辊在生产中承受交变应力,尤其是带钢接头焊缝处高于管体母材,导致焊缝通过时压力成倍增加,致使轧辊边沿崩裂2]。对于侧挤压辊受力过大造成的上部边缘损坏情况,可通过适当增厚轧辊上部结构来增加其强度,从而延长使用寿命。

c. 定径辊

定径水平辊边缘崩裂损坏的主要原因是:生产线在调型引料时各架次未调整到位,导致焊缝扭转偏斜,正好处于定径水平辊的边缘,对接管或停机管处的残留外毛刺会挤压在轧辊边缘,造成轧辊边缘受力过大而崩裂。这种损坏无法修复,需要在调型时保证焊缝不偏斜,才能避免轧辊损坏。

3. 轧辊加工缺陷损坏

轧辊在加工过程中,如果在材料锻打时未发现其内部裂纹缺陷,导致在使用过程中轧辊受力后崩裂。要避免这类问题,需在轧辊锻造和热处理工序后进行探伤检测,发现有裂纹后立即停止后续加工,以免有缺陷的轧辊投入钢管生产。

四、结语

目前国内焊管生产线的轧辊材质若采用Cr12MoV,则每套的费用约为400万元;若采用86CrMoV7或9Cr2Mo,则每套费用约为200万元。尽管Crl2MoV材质轧辊的整体性能、使用寿命要优于86CrMoV7或9Cr2Mo材质轧辊的,但是考虑到企业的资金成本、产能和实际使用的损坏情况,86CrMoV7或9Cr2Mo材质轧辊更符合企业的实际生产需要,其良好的性能和相对便宜的加工费用,将减少企业的资金占用,经济性优良。而在这两种材料中,综合来看,选择86CrMoV7更好。在轧辊使用上通过维护保养和平衡分配各架次受力来降低轧辊的自然磨损和异常损坏,对精成型上辊内侧边缘和侧挤压辊上边缘的崩裂掉块情况,可通过轧辊内边缘镶环修复和侧挤压辊上边缘增厚来延长轧辊使用寿命,降低生产成本。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。