不锈钢焊接管超声波自动探伤中的闸门设置方法

浙江至德钢业有限公司分析了不锈钢焊接管超声波自动探伤中的闸门设置方法,该方法使自动化探伤检测具有动态智能设置功能,可对复杂缺陷回波进行准确评价和严格筛选,可满足连续自动化探伤检测要求,误报率小于2%,漏报率为0。在超声波探伤时,探伤仪屏幕上出现很多波形,要读哪个图形的数据呢?这时就要用到探伤闸门。将探伤闸门放在要探测的波形上,屏幕上出现的检测数据就是该波形的数据,探伤闸门的作用是读取当前闸门下的数据。在螺旋埋弧焊接钢管超声波自动探伤检测时,探伤闸门的时间位置和时间宽度是由探伤程序软件事先自动设定好的,在探伤动态过程中在极短时间内用软件方法实时跟踪底波自动设置所有通道的探伤闸门。本文介绍超声波自动探伤中的闸门设置方法。

一、检测对象及方法和检测原理

1. 检测对象及方法

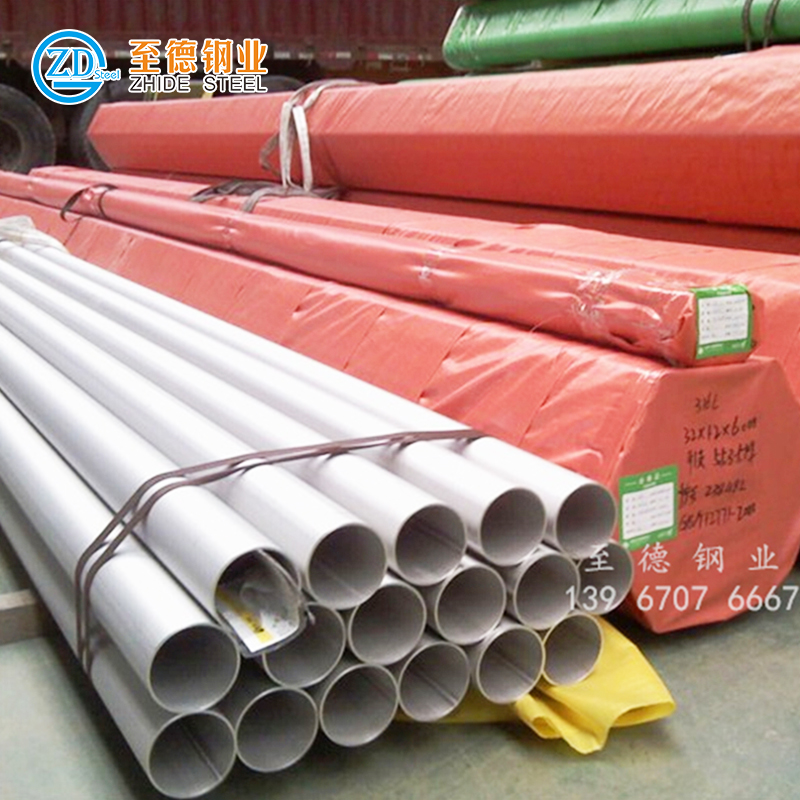

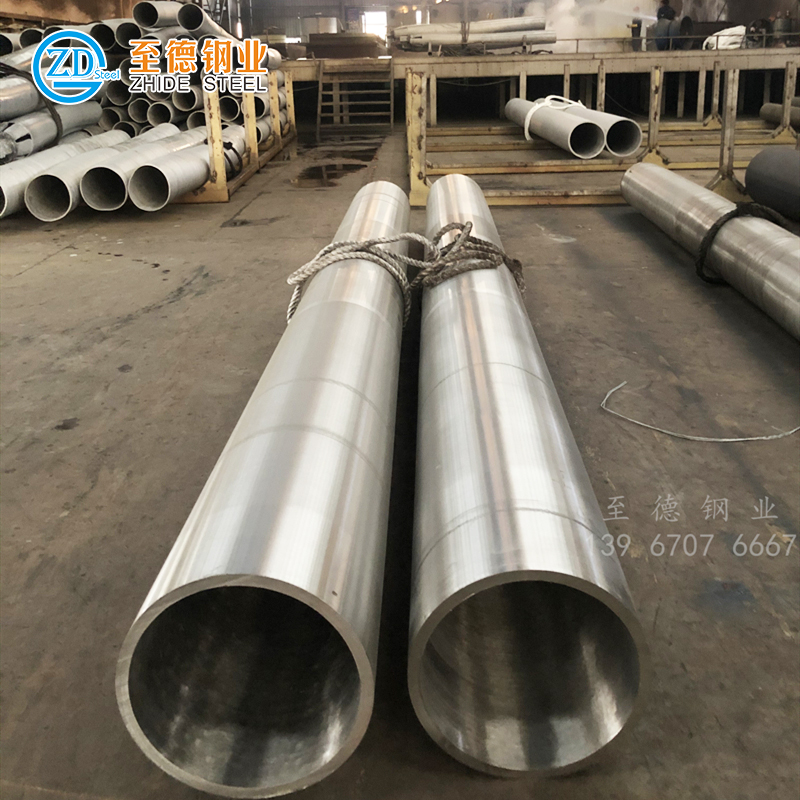

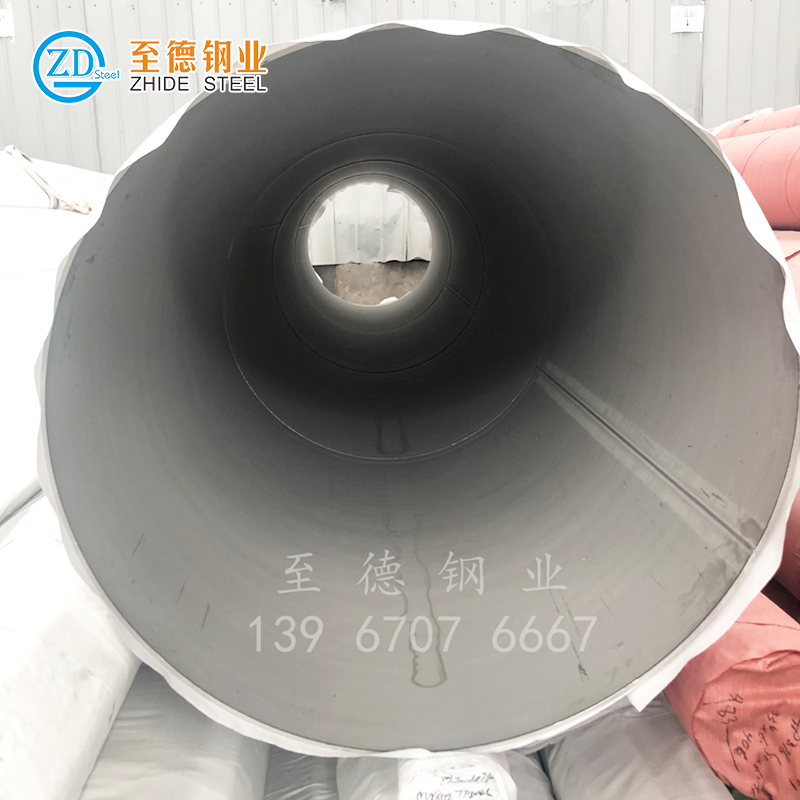

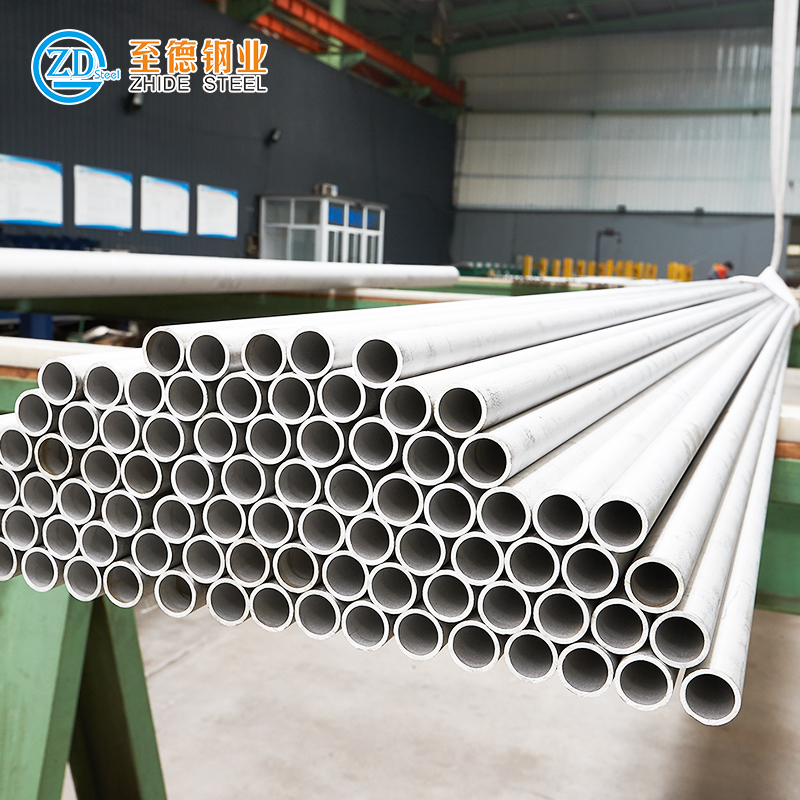

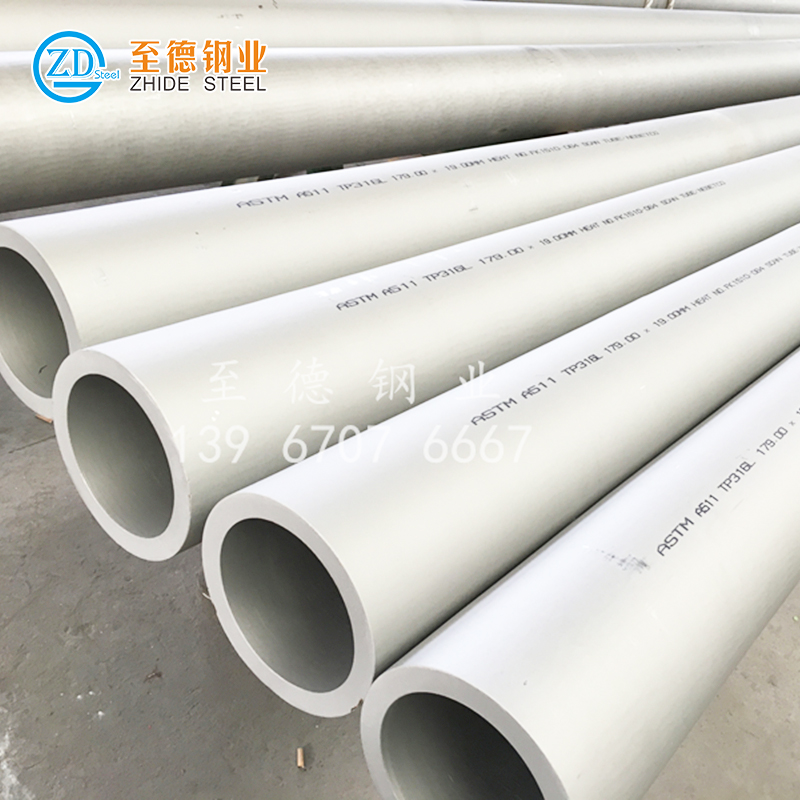

不锈钢焊接管产品规格:螺旋埋弧焊管直径219mm~1899mm、壁厚6mm~25.4mm,长度6m~12m。超声频率范围2.5MHz~20MHz、仪器重复频率500Hz~4kHz、管材探伤速度(连续可调)3m/min≤V≤12m/min、衰减量≥120dB、衰减器精度每12dB≤±0.5dB、每个横波探头远场(150mm)有效声速(-3dB)宽度≥4mm,灵敏度余量2.5MHz 20直探头时200mm平底孔的余量≥50dB。

检测方法为水膜耦合式超声波连续探伤,可对钢管进行水压前管端焊缝及焊缝全长100%连续探伤和水压后管端焊缝、焊缝全长及焊缝母材100%连续探伤。通道数32个,每一个通道可带2个探头,采用双晶探头一发射、一接收方式。32个通道中管端母材探伤为两个8通道,焊缝探伤为两个8通道。32通道探伤工作方式为两个探架在钢管两端同时探伤,先进行管端母材检测,再进行管体焊缝全长检测;两探架各检测钢管的一半,为防止漏检有一部分需重复检测。

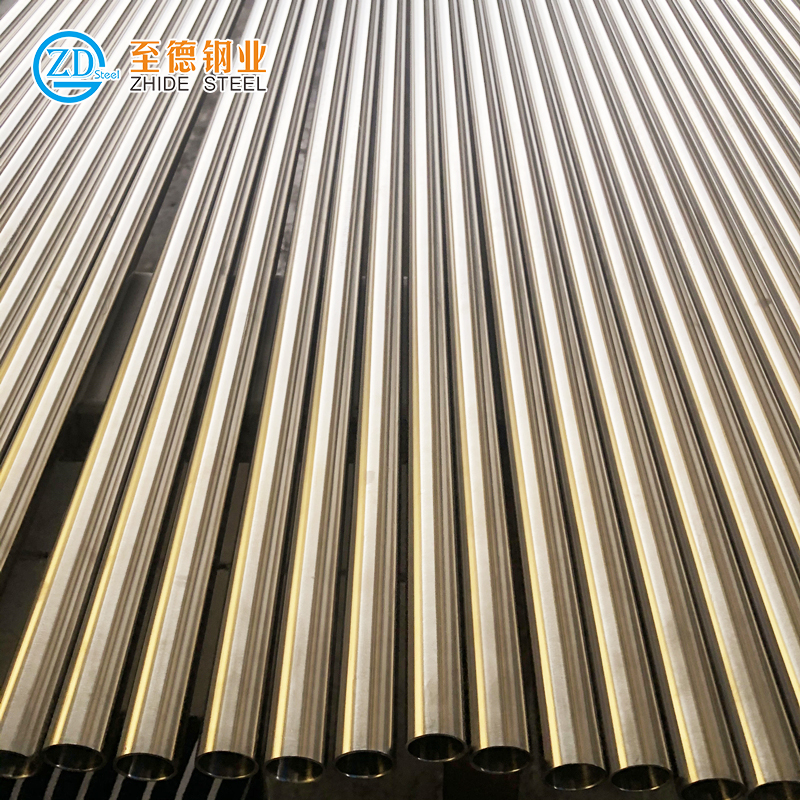

热影响区分层检测探头采用5MHz16双晶水膜耦合式探头,可检测焊缝两侧5mm范围内分层缺陷,采用2.5MHz 8×10横波探头及4×6耦合状态监视纵波探头组成的复合探头检测焊缝内部缺陷,采用5MHz 6×25双晶纵波探头检测管体母材分层缺陷。

2. 检测原理

a. 通道工作时序和伤波数据

不锈钢焊接管超声波自动探伤系统在计算机给定的时钟下同步工作,每n个周期为一个循环(n为探头设置个数)。计算机时钟信号即为系统的同步基准脉冲,它的一个周期就是一个通道的工作周期。如图所示,当各通道开始产生发射脉冲时,触发器经计算机时钟信号的上升沿触发置1,持续高电平,当有缺陷伤波、底波时,被触发置0,高电平终止,这样就形成一段时间的高电平,系统通过读高电平时间即可得到缺陷伤波、底波时间并转换成数字量Bt、Ft。如果此通道周期没有缺陷伤波、底波返回,这样高电平持续到计算机时钟信号下降沿时被触发变成低电平,从而形成T/2宽度的高电平,现场检测的超声反射回波一般都在T/4以内,因此大于、等于T/2的高电平被系统确认为无效的Bt、Ft信号,不作处理。

Bv、Fv信号在缺陷伤波、底波出现之前,保持为0 V电压,在缺陷伤波、底波产生瞬间1μs之内,经峰值采样保持电路快速充电形成对应高度的直流电压信号。如100%波高量对应2V电压,50%波高量即对应1V电压,其直流电压信号一直保持到计算机时钟信号的下一个上升沿到来时止,被触发后迅速放电到0V电压。然后到下一个通道周期再被缺陷伤波、底波触发充电形成一定幅值的电压。供计算机做A/D处理。Bt、Ft、Bv、Fv信号是探伤系统实现探伤灵敏度自动设定、报警闸门自动设置、灵敏度闭环控制、闸门实时跟踪以及缺陷智能化识别的判断、处理依据。是计算机执行智能判伤软件模块的缺陷相关评判重要数据。检测系统某一通道的信号工作时序图如图所示。

b. 探头排布和探伤闸门设置

两个探头对同一段焊接钢管焊缝的扫查如图所示。图中为焊缝宽度,一般约16mm左右。一个探头扫查,焊缝另一侧探头也扫查,两探头主声束覆盖整个焊缝,防止漏检。程序设计中,保证缺陷伤波出现在始波到之间有效。实际探伤时,可根据现场生产情况设置探伤闸门宽度。

二、实施方案

1. 系统程序流程

系统通电运行探伤操作程序:IPC机送下位机初始数据→中断响应进入单通道判伤报警程序→IPC机读取底波峰值电压Bv、缺陷伤波峰值电压Fv、底波距发射的时间Bt、缺陷伤波距发射的时间Ft信号及一组高速采样数据→分析计算处理数据→符合缺陷相关评判方法条件报警→显示器上画出高速采样波形→调整后的闸门、衰减量等参数存储、待下一循环送出→送出下一通道的闸门、衰减量等参数→返回探伤操作程序、并等待响应下一次中断。

2. 闸门设置方法

现场超声波自动化探伤检测是单向、单程的,一般不允许往复检测,因此需要有一次通过的检测准确率。但动态生产条件下,在线伤检一过即逝,一旦漏检误报无法追回和验证,检测系统的功能主要由软件程序实现,本文以焊接钢管焊缝探伤为例介绍闸门设置方法。

采用两个相互独立的探伤闸门和底波闸门,闸门位置及宽度有人工设置和自动设置两种设置方式,精度≤0.05μs,分别实时采集伤波时间Ft和底波时间Bt,探伤闸门用于采集伤波时间和伤波幅度,底波闸门用于采集底波时间,并根据底波时间自动设置每个通道探伤闸门的位置和宽度,而且探伤闸门实时跟踪实时底波。

考虑被检不锈钢焊接管不同壁厚底波闸门的位置和宽度设置成有足够余量范围,以保证探头一旦落到被检焊管上,底波即能够进入底波闸门范围内,计算机或工控机即能立即捕捉到底波时间,在极短的时间内自动实时设置探伤闸门。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。