不锈钢焊管冷弯开裂缺陷种类及形成原因

冷弯性能是检验板材力学性能的重要指标,然而开裂缺陷常出现在不锈钢焊管冷弯过程中。使用OM、SEM及EDS等检测手段,对不锈钢焊管冷弯开裂缺陷进行检测分析。结果表明:硅酸盐夹杂、硫化物夹杂、锆系耐材的脱落及加工硬化程度过高等都能导致不锈钢焊管冷弯开裂。针对上述各种原因分别提出改善吹氩操作、控制压缩比、选择优异的水口材料以及优化轧制工艺等相应措施。

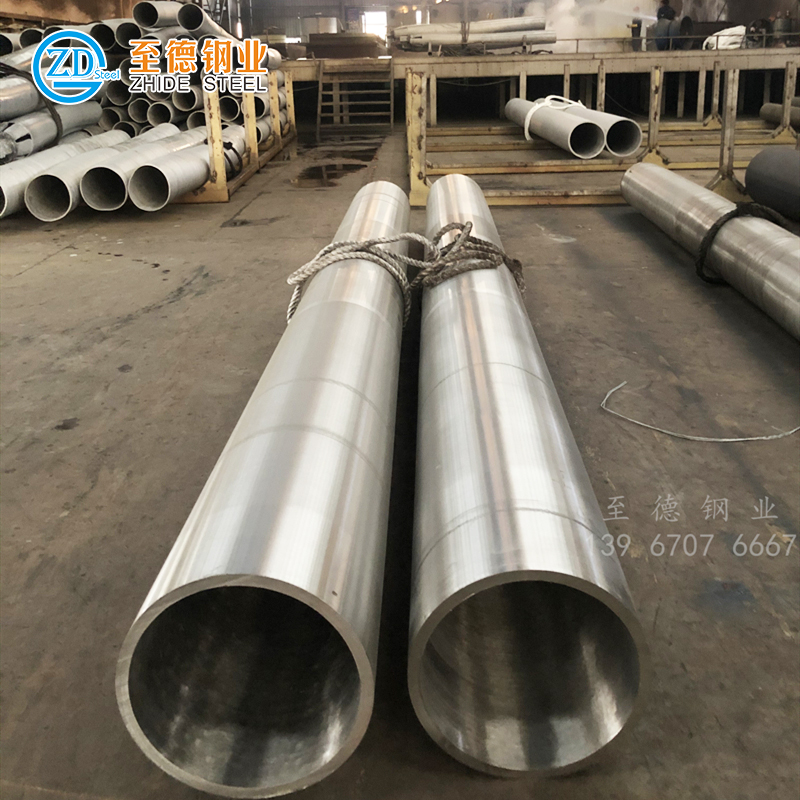

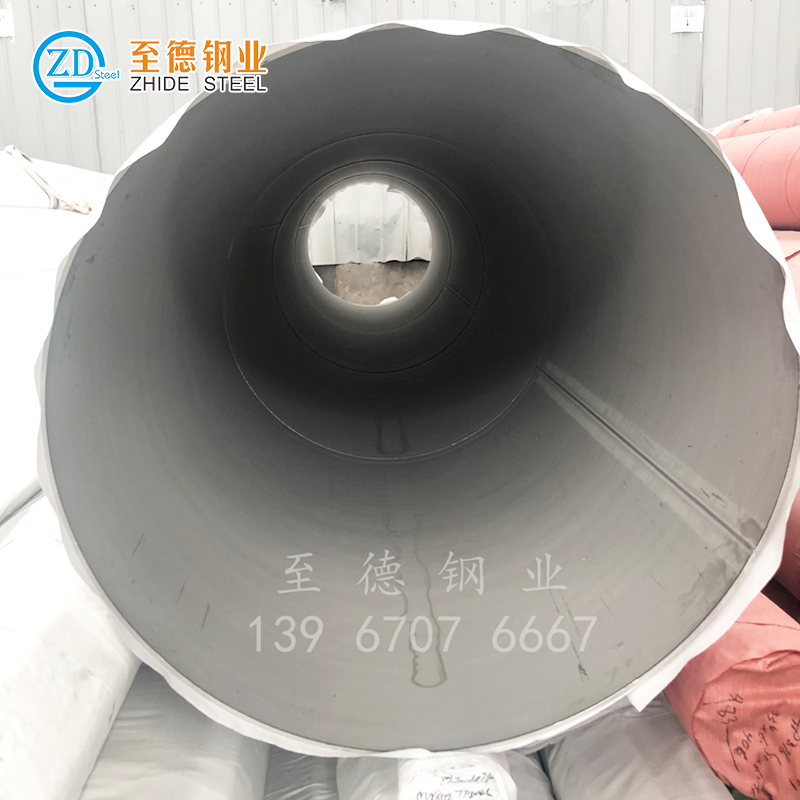

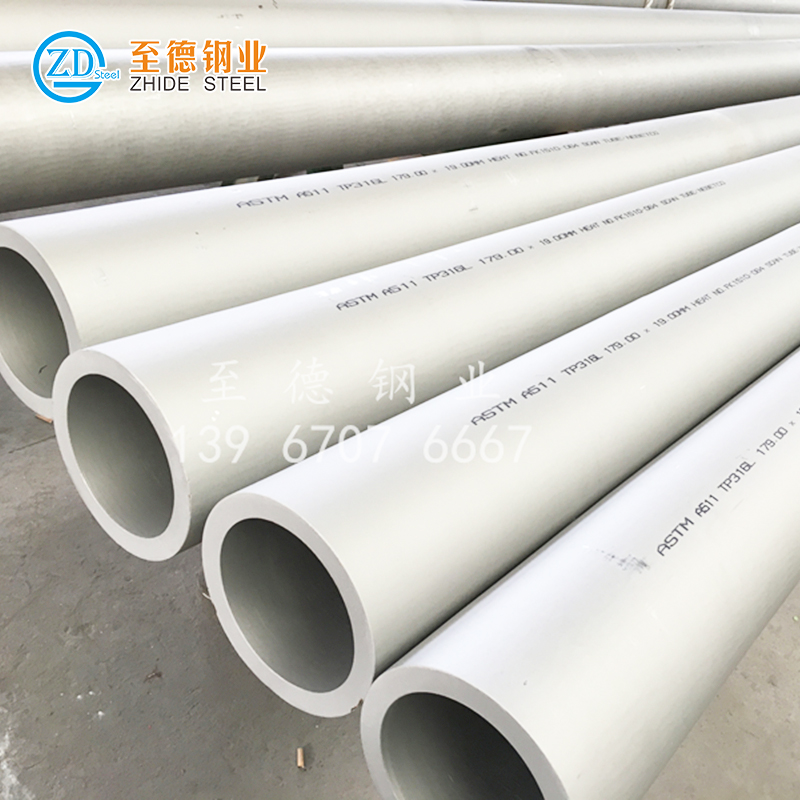

不锈钢焊管被广泛应用于石油、天然气输送管道以及各种管制工业产品当中.其优异的抗疲劳特性成为生产中重要的考虑因素。随着焊管需求的不断增加,一些不锈钢焊管缺陷问题也给厂家及用户带来不必要的麻烦.其中不锈钢焊管冷弯开裂缺陷在生产过程中十分普遍。冷弯性能是检验板材力学性能的重要指标,主要考察造船、桥梁、建筑、压力容器等用钢材在常温下冷加工弯曲时产生塑性变形的能力。在实际生产中,不锈钢焊管发生冷弯开裂通常涉及到板材基体与焊缝两方面问题,影响冷弯性能的因素包括钢的化学成分,纯净度,夹杂物种类、数量、尺寸以及组织结构,轧钢工艺等多种因素,然而,目前针对焊管冷弯开裂缺陷的研究报道大多集中在某一种类上,对其原因种类的归纳叙述鲜见报道。因此,为了消除冷弯开裂缺陷,同时给厂家及用户提供理论指导,本文通过对开裂缺陷区域的微观形貌、力学性能等进行研究,针对炼钢厂、热轧板厂和冷轧板厂产生的缺陷进行原因分析,并制定相关解决措施,对指导现场实际工业生产有一定的实用价值。

一、试验材料与方法

浙江至德钢业有限公司通过对几种缺陷的宏观形貌进行观察,并记录其特征。采用电火花数控线切割机床,在试样冷弯断口典型区域截取10mmxl0mm金相试样(取样时尽量贯穿缺陷处以观察其横截面上的缺陷组织形态),用砂纸依次进行5道打磨后在自动金相试样研磨抛光机上抛光,使用41%硝酸酒精溶液腐蚀后用无水酒精清洗。然后在光学显微镜下观察热轧带钢的显微组织.利用S-4800场发射扫描电子显微镜及其附带的能谱仪对试样断口形貌进行观察及成分分析。

二、冷弯开裂缺陷种类及原因分析

1. 硅酸盐类夹杂引起的焊管冷弯开裂

图为硅酸盐类引起焊管冷弯开裂的宏观形貌。图为缺陷区域SEM形貌及EDS分析。由图可知,焊管脊部位置出现长达100mm的裂纹,并且裂纹在焊板厚度方向上有一定深度。由图可知,夹杂物尺寸长达70~150um,开裂区域成分主要由碳、氧、铁、锰、铝、硅等元素组成,主要是硅酸盐类复合夹杂。图是不锈钢焊管冷弯开裂断面的显微组织。如图所示,其组织由铁素体和珠光体组成。在板厚两侧四分之一处出现多条沿轧制方向的异常条带状物质。该物质与轧制方向平行,一部分穿晶而过,一部分沿晶穿过,异常条带状物质长度在100~1000um,宽度在1~3um,条带两端呈锐角状态,其尺寸较大。

对照国标可知,该碳类夹杂物已大于3级。冷弯变形时,由于夹杂物和基体的塑性、韧性相差较大,使得夹杂物与基体不能同时变形,位错堆积在晶界附近,内应力集中,容易在夹杂物与周围基体结合处出现裂纹源。另外,由于夹杂物尺寸及形状的不同,使得板材产生各向异性,板材的横向延性受到影响。大尺寸夹杂物破坏了基体的连续性,降低了晶粒间的结合力及热塑性,使得各相在基体中不协调变形,降低了材料的延展性。在后续变形中,裂纹从夹杂物与基体结合处萌生及扩展,发生开裂。为了改善因硅酸盐类夹杂物引起的焊管开裂缺陷,首先,改善吹氩操作工艺,减少钢液中尺寸较大的硅酸盐夹杂;其次,保障良好的中间包工艺,提高钢水中夹杂物的去除率。

2. 硫化物引起的焊管冷弯开裂

图是硫化物引起冷弯开裂缺陷的焊管基体,图是开裂缺陷处的显微组织,由图可知,缺陷处组织由正常的铁素体与珠光体组成,缺陷处没有晶粒粗大现象以及晶界氧化的痕迹,组织中出现了条带状夹杂物,其尺寸在20~150um左右。图为开裂缺陷处SEM形貌及EDS能谱分析,由图可知该复合夹杂物由硫化锰、硫化铁等硫化物组成。塑性硫化物在轧制过程中高温形变指数接近19,在轧制过程中与基体同时延伸变形,被轧制成条带状。条带状硫化物造成了基体的各向异性,受到焊接过程热胀冷缩的影响,在热膨胀系数不同的夹杂物与基体接触面处萌生微裂纹。另外,冷弯过程中,条带状硫化物与基体接触面为空洞的萌生提供了场所。随着冷弯程度加大,微裂纹与空洞会不断扩展长大,其断裂过程如图所示。由于夹杂物本身不对称,容易在基体周围产生弹性畸变能,使得内应力增大。冷弯过程中,夹杂物附近的主应力为拉应力,容易造成夹杂物本身破碎。在应力作用下,由于夹杂物与基体结合较弱,夹杂物与基体剥离,最终导致夹杂物与基体接触面处的断裂问。

针对硫化物夹杂,生产中要从硫化物的数量、形状及性质上改善:优化脱硫工艺,采用合成渣法脱硫时,要进行充分的吹氩搅拌,必要时可以考虑铁水预脱硫。夹杂物的尺寸与板材厚度与压缩比有关,较厚的板材应采用较大的压缩比以改变硫化物在基体中的分布形状。加入适量的钛元素,当焊管冷弯变形时,破碎状含钛的硫化物对基体的应力集中有所改善。

3. 错系耐材脱落引起的焊管冷弯开裂

锆元素具有较强的亲氧性,其氧化物二氧化锆主要存在于锆英石中,适量的二氧化锆对耐火材料性能的提升有较大影响。图是不锈钢焊管冷弯开裂的宏观形貌。如图所示,在焊管冷弯过程中,焊缝处发生明显的压扁开裂缺陷。

利用扫描电镜对焊缝开裂处的微观形貌进行观察,并进行EDS能谱分析,如图所示,开裂处有大量的夹杂物存在,夹杂物大多呈颗粒状集聚在断口处,并且其尺寸较大,一般大于100um。复合夹杂物中,由于中间包水口的锆元素含量较大,硫、硅、铝等作为脆性夹杂物的组成元素,其氧化物与水口材质错英石发生反应,导致错英石分解,生成低熔点液相进入钢水。另外,ZrO2的稳定剂CaO与钢水中的夹杂物如AlO3、SiO2等反应而脱溶,致使氧化错失稳分解,变成单斜相小颗粒进入钢水。错系耐材的脱落,如果程度严重会引起轧制孔洞,使得焊管板材韧性降低,在夹杂物周围产生应力集中,导致边部分层,在压扁过程中出现开裂缺陷。

针对错系耐材脱落引起的开裂缺陷,可以从如下方面进行改进:

a. 浇钢前,选用抗氧化性能和烘烤性能较优良的水口材料,合理控制水口的烘烤时间及温度。

b. 根据不同钢种,选用质量优良的浸人式水口,增强水口渣线的抗侵蚀能力。

c. 浇钢过程中,根据渣线侵蚀情况及时变换渣线;渣线侵蚀严重时,合理缩短浇注周期,保证浇注工作的正常运行。

4. 加工硬化程度过高引起的焊管冷弯开裂

冷弯过程中,不锈钢焊管常常由于母材板料的选取以及加工程度问题而出现开裂缺陷。图是由于冷硬板母材加工硬化程度过高引起冷弯开裂的焊管宏观形貌。图为冷硬板的显微组织。如图所示,该冷硬板组织中晶粒发生变形,大量的纤维组织沿变形方向被拉长。晶粒内部存在由于冷加工硬化程度过高而引起的滑移带。

图是不锈钢焊管冷弯开裂处的断口SEM形貌及能谱分析。由图可知,断口成分主要由铁元素组成,断口存在大量的韧窝及类似排骨状的滑移带,钢板中心部位沿晶界存在撕裂形貌,有明显的撕裂棱,部分变形晶粒中可以清晰地看到大量晶内剪切带,呈密排的条纹状近似平行分布。行业内一般规定加工硬化率不能超过60%,而此焊管的加工硬化率已经超过70%。加工硬化率过高时,原子间不易进行滑移,局部产生应力集中,此时晶界被拉长,沿晶界的滑移带在剪切力的作用下出现微裂纹。冷弯过程中微裂纹扩展,最终导致不锈钢焊管的开裂。

为了解决由于加工硬化程度过高引起的不锈钢焊管冷弯开裂缺陷的主要措施包括:

1. 通过再结晶退火消除加工硬化,为了防止晶粒的长大,加热温度不宜过高。

2. 优化轧制工艺,减少轧制的压下量,减少加工硬化率。

三、结论

1. 硅酸盐夹杂物通常沿轧制方向呈条带状一部分穿晶而过,一部分沿晶而过,尺寸较大,一般C类夹杂物超过3级时就破坏了基体的连续性。在冷弯成形时,裂纹从夹杂物与基体结合处萌生及扩展,发生开裂。

2. 硫化物引起的不锈钢焊管冷弯开裂缺陷通常由于其热膨胀系数与基体不同,在焊接过程中接触面会萌发微裂纹源,在冷弯过程中裂纹扩展、开裂。

3. 错系耐材脱落引起的不锈钢焊管开裂通常由于水口处钻英石的分解或氧化钻失稳分解,引起轧制孔洞,不锈钢焊管基体抵抗能力较差,在夹杂物周围产生应力集中导致边部分层,在压扁过程中出现开裂缺陷。

4. 加工硬化程度过高引起的不锈钢焊管冷弯开裂缺陷通常可观察到类似排骨状的滑移带,加工硬化率一般不能超过60%。过高的加工硬化率,会导致沿晶界的滑移带在冷弯过程中产生微裂纹,引发焊管开裂。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。